Формовочная смесь песок +жидкое стекло | Керамика, литье из гипса

Текст из видео:

- 00:09: и вот все же я решился сделать данный ролик речь в нём пойдёт о приготовление формовочной смеси ролик сделан исключительно по просьбе подписчиков так же он будет интересен тем кто хочет себе попробовать в литейном деле данный

- 00:31: способ литья называется литье в землю существует три способа литья в землю они самые простые малозатратные первый способ это песок для жидкое стекло о нем речь пойдет в данном ролике второй способ это песок плюс глина в основном бита нет его и третий способ этот цемент плюс нефть для него подойдет отработанное масло или тормозная жидкость я использую в основном три сита с разным размером ячеек первой оси та самая

- 01:01: мелкая в нем я сею песок для изготовления более детальных form 2 сито средний мелкости в нем я сею песок для изготовления более простых форм ну и третье это самое крупное такой песок подходит для литья каких-нибудь заготовок как видите на видео показано тряси ты с разным размером ячеек самая маленькая чуть покрупнее и самое большое сейчас я просею песок через все три сита и

- 01:30: покажу баг о дисперсии он получается для приготовления смеси немаловажную роль играет сам вид песка я всегда использую карьерный песок они речной поскольку речной песок имеет до круглое зерно о карьерные острые острый песок обеспечивает наилучшую цепкость и не дает не разваливаться ну вот песок просеем и теперь наглядно видно какой дисперсии песок у меня получился на модуле крупности

- 02:00: песка вы видите размер крупинок конечно чем мельче песок тем детальнее лучше будет форма на фото видно чем отличается острый песок под округлого для приготовления смеси понадобится емкость желательно металлическая желательно чтобы емкость была удобной для перемешивания конечно можно использовать и пластиковую емкость даже песок нибудь меньше прилипать но я использовал металлическую в дальнейшем я поясню почему песок засыпан в

- 02:30: емкость и теперь нам понадобится электрическая плитка я использую вот такую вот простейшую самодельную плитку для подогревания песка подогрев песка нужен для того чтобы смесь быстрее схватилась песок надо подогревать и перемешивать пока он не станет теплым но не горячим конечно смесь можно делать и без подогрева песка но тогда ждать липкости придется довольно долго после того как песок подогрет в него и наливаю жидкое стекло и начинаю тщательно

- 03:01: перемешивать до однородной массы точные пропорции по добавлению жидкого стекла у меня нет поскольку я всегда добавляю на глаз чем больше вы нальёте жидкого стекла тем тверже будет форма но излишки жидкого стекла тоже недопустимо для начала я рекомендую сделать небольшое количество смеси для эксперимента вот такая немного увлажненная смесь должна получиться немного расскажу про саму смесь ее способности смесь

- 03:30: имеет ограниченный период липкости то есть как только песок начал липнуть не стоит затягивать трамбованием его форму поскольку через определенное количество времени песок перестанет липнуть способность отвердевания у него останется все зависит от количества в нем жидкого стекла как видите песок начал хорошо липнуть значит можно приготавливать форму для приготовления формы мне понадобится деревянная катушка для утрамбовали я песка пластиковая

- 04:01: трубка возможно различного диаметра пластиковый кусок трубы распиленный вдоль также понадобится хомут или две резинки ими скрепляется данный кусок пластиковой трубы также нужен будет ригель для затирки разглаживания песка желательно из крепкого материала чтобы не гнулся ну конечно же и графит для смазывания формы и как разделитель также понадобится кисточка для нанесения графита ну вот наверное и все

- 04:30: основные предметы для приготовления формы ну вот теперь думаю нелишним будет показать сам процесс изготовления формы первое что понадобится это платформа на которой будет прессоваться форма я использую обычный лакированный лист дсп на нем форма получается гладкой и ровной к тому же к нему не прилипает формовочная смесь в качестве образца буду использовать вот такую вот подкову и покажу полный процесс изготовления формы для неё форму

- 05:01: изготавливаю с дерева по размерам подковы отпиливаю 4 брусочка и желательно чтобы они были гладкие с одной стороны так форму будет легче извлечь ну вот все бруски и отпиленные подработал и такая вот форма должна у меня получится скручивать я буду ее шурупами самореза идеально подходит для этого дела форму легко скрутить и разобрать после того как в нее будет утрамбован песок также формы можно делать и из другого

- 05:30: материала пластика или металла лучше всего конечно придумать универсальную форму которая могла бы регулироваться под разный размер изделия поскольку делать каждый раз новую форму под новые изделия это довольно-таки затруднительно до и после отливки эти формы валяются или просто выкидываются или просто переделываются под другие формы покажу небольшое количество форм которые остались у меня от предыдущих отливок и ждут своего

- 06:00: часа на полках когда я там соберусь отлить что-то еще похоже поэтому я и задумался сделать одну универсальную форму чтобы избежать складирование одноразовых форум но это только планы пока на это у меня не хватает времени хотелось бы добавить что форму изготовленные песок плюс жидкое стекло одноразовый и отлить в них можно только один раз теперь перейдем самому изделию это подкова и натрем ее графитом графитом натираю для того чтобы

- 06:30: формовочная смесь не прилипала к самому изделию графит используя от обычных электрических щеток которые используются в электро изделиях хочу предупредить что не все щетки подойдут поскольку в некоторые подмешивают медь такие щетки имеют красноватый оттенок больше похожей на цвет меди лучший способ определить подойдет щетка или нет это потереть ее пальцами если она слишком сильно пачкается значит в ней содержание графита

- 07:00: нормальная и ее можно использовать ну вот с графитом разобрались теперь засыпаем формовочной смесью изделия если засыпается толстый слой смеси его необходим утрамбовывать руками или колотушкой если форма не глубокая как у меня сейчас то достаточно просто засыпать формовочной смесью и утрамбовать колотушкой утрамбовывать надо хорошенько тем тщательнее утрамбуйте тем плотнее лучше получится форма после того как все

- 07:30: утрамбована ригелем снимаем излишки песка и выравниваем поверхность в качестве ригеля можно использовать банковскую карточку она вполне подойдет для данного метода все готово и теперь можно переворачивать изделие если изделие слишком тяжелое то достаточно просто аккуратно поднять форму и изделие само отойдет от формы если изделие легкая как у меня то в нем необходимо проделать отверстия с резьбой чтобы потом в него

- 08:00: можно было вкрутить шпильку и аккуратнее злить изделие если изделие большое то делается несколько отверстий с резьбой и вкручивается несколько шпилек для удобства как видите все аккуратно если кость и получился потрясающий слепок перед требуется раскрутить деревянный каркас и освободить форму для этого выкручиваем саморезы чтобы расслабить каркас если формовочная смесь приготовлена правильно то форма должна получиться крепкой и не разваливаться

- 08:30: подмечу что с первого раза может не получиться для этого нужен хотя бы небольшой опыт теперь форму нужно переложить на гладкий ровный металлический лист потому что форму я буду сушить над электрической плиткой специально для этого видео я сварил вот такой вот металлический куб из арматуры чтобы наглядно показать весь процесс сушки вот такой вот куб у меня получился на нем я и буду сушить форму ставится плитка на плитку одевается куб

- 09:00: и уже наверх куба и лажу сушить саму форму если температура от плитки будет слишком большая то металлический лист может повезти и покоробит форму для этого надо периодически отключать плитку чтобы лист сильно не перегревался теперь перейдем к изготовлению второй половины формы так называемой крышки все делается аналогично предыдущей формы засыпается песок трамбуется и выравнивается единственное что нужно учесть то что

- 09:30: крышка формуется тонкая ее невозможно будет перенести на лист металла поэтому надо сразу думать на чем и как вы будете сушить форму в крышке делается отверстие для литника при помощи пластиковой трубки тут все просто выбирается место где требуется сделать отверстия для литника и продавливается трубкой песок легко из трубки вытряхивается и таким образом можно сделать нужное количество вам отверстий до метро трубки можно использовать разный

- 10:00: от маленького до большого все зависит от изготавливаемой формы теперь требуется раскрутить деревянный каркас и освободить форму также придется подработать ригеля в неровности крышку я не стал делать на металлическом листе потому что хотел показать что сушить можно и в обычном тёплом месте при комнатной температуре без всякой плитки такая сушка по времени займет уже конечно несколько суток а вот плавно перешли к изготовлению самих ледников на

- 10:30: пластиковый кусок трубы распиленной сбоку надевается хомут это необходимо чтобы трубка не разъезжалась также хомуты можно заменить резинками это тоже эффективный способ самое главное чтобы вовремя утрамбовки песка трубка не разъезжалась и держала фо иначе ничего не получится на худой конец если нет ни хомута не резинок можно просто обмотать проволокой она тоже будет неплохо держать только проволоку выбирайте медную

- 11:00: днях чтобы ее было хорошо и легко скрутить ну вот в общем три варианта на выбор я предпочитаю все это делать хомутами с ними все легко и просто теперь нужна трубка или какой-либо другой предмет все зависит от нужного вам диаметра отверстия в моем случае это трубка она ставится по центру и засыпается по окружности по бокам тут уже надо уплотнять формовочную смесь пальцами и тем тщательнее вы это сделаете тем плотнее будет сам

- 11:31: литник после того как песок утрамбован следует аккуратно извлечь трубку трубка вытаскивается небольшими вращательными движениями после того как трубка извлечена и все хорошо получилось можно аккуратно снять хомут а затем уже рожать трубу и извлечь форму также при необходимости литник можно подработать ригелем литник должен получиться крепким чтобы приподнять и он не разваливался также отверстие для литника можно сделать

- 12:01: и после изготовление крышки если формовочная смесь после высыхания не слишком твердая то можно отверстие сделать сверлом проковырять небольшую дырку не составит труда также при необходимости форму можно легко распилить это иногда требуется делать чтобы подогнать под нужный размер также нелишним иногда бывает подработать форму напильником когда требуется убрать какие-то неровности или просто подогнать по нужную форму но

- 12:31: повторюсь все это можно сделать если вы учитывали твердость состава формовочной смеси теперь вернемся к первой части сделаны формы она уже хорошенько высохла и ее можно смазать графитом это делается для того чтобы расплавленный металл в данном случае алюминий не прилипал к форме следующим этапом требуется притереть две части формы таким образом чтобы между ними не осталось никакой щели если крышка будет не

- 13:01: плотно прилегать к норме могут получиться наплывы потом эти наплывы придется стать и утиль и отпиливать оно вам надо лучше сразу хорошенько притереть крышку чтобы избежать лишней работы все детали формы готовы это сама форма крышкой литник вот так форма уже выглядит полностью в сборе хочу сказать что лет нет я делаю всегда большим чтобы создать хотя бы небольшое давление крышку я приматываю асбестовой нитью

- 13:31: чтобы она не поднялась во время заливки добавлю еще по поводу литника так как при заливке алюминия металл дает большую усадку высокий литник позволяет избежать кратера в самом изделии не все сплавы алюминия делают большую усадку поэтому не всегда нужен большой литник теперь буду засыпать форму песком для этого я использую крупный песок на дно емкости засыпается песок и вкладывается форма также форму

- 14:00: можно при грузить чтобы быть уверенным что крышка не поднимется и теперь всю форму окончательном засыпать песком теперь форма полностью готовы к литью осталось только расплавить металл и залить форму надеюсь это видео вам будет понятными и полезным дерзайте пробуйте надеюсь теперь появится на ю тубе ролики с подобным способом литья теперь думаю самое время подписаться на канал и поставить лайк если вы этого ещё не

- 14:30: сделали так же рекомендую посмотреть ролики где я делала отливки данным способом

postila.ru

Формовочная смесь песок +жидкое стекло | Литьё

Текст из видео:

- 00:09: и вот все же я решился сделать данный ролик речь в нём пойдёт о приготовление формовочной смеси ролик сделан исключительно по просьбе подписчиков так же он будет интересен тем кто хочет себе попробовать в литейном деле данный

- 00:31: способ литья называется литье в землю существует три способа литья в землю они самые простые малозатратные первый способ это песок для жидкое стекло о нем речь пойдет в данном ролике второй способ это песок плюс глина в основном бита нет его и третий способ этот цемент плюс нефть для него подойдет отработанное масло или тормозная жидкость я использую в основном три сита с разным размером ячеек первой оси та самая

- 01:01: мелкая в нем я сею песок для изготовления более детальных form 2 сито средний мелкости в нем я сею песок для изготовления более простых форм ну и третье это самое крупное такой песок подходит для литья каких-нибудь заготовок как видите на видео показано тряси ты с разным размером ячеек самая маленькая чуть покрупнее и самое большое сейчас я просею песок через все три сита и

- 01:30: покажу баг о дисперсии он получается для приготовления смеси немаловажную роль играет сам вид песка я всегда использую карьерный песок они речной поскольку речной песок имеет до круглое зерно о карьерные острые острый песок обеспечивает наилучшую цепкость и не дает не разваливаться ну вот песок просеем и теперь наглядно видно какой дисперсии песок у меня получился на модуле крупности

- 02:00: песка вы видите размер крупинок конечно чем мельче песок тем детальнее лучше будет форма на фото видно чем отличается острый песок под округлого для приготовления смеси понадобится емкость желательно металлическая желательно чтобы емкость была удобной для перемешивания конечно можно использовать и пластиковую емкость даже песок нибудь меньше прилипать но я использовал металлическую в дальнейшем я поясню почему песок засыпан в

- 02:30: емкость и теперь нам понадобится электрическая плитка я использую вот такую вот простейшую самодельную плитку для подогревания песка подогрев песка нужен для того чтобы смесь быстрее схватилась песок надо подогревать и перемешивать пока он не станет теплым но не горячим конечно смесь можно делать и без подогрева песка но тогда ждать липкости придется довольно долго после того как песок подогрет в него и наливаю жидкое стекло и начинаю тщательно

- 03:01: перемешивать до однородной массы точные пропорции по добавлению жидкого стекла у меня нет поскольку я всегда добавляю на глаз чем больше вы нальёте жидкого стекла тем тверже будет форма но излишки жидкого стекла тоже недопустимо для начала я рекомендую сделать небольшое количество смеси для эксперимента вот такая немного увлажненная смесь должна получиться немного расскажу про саму смесь ее способности смесь

- 03:30: имеет ограниченный период липкости то есть как только песок начал липнуть не стоит затягивать трамбованием его форму поскольку через определенное количество времени песок перестанет липнуть способность отвердевания у него останется все зависит от количества в нем жидкого стекла как видите песок начал хорошо липнуть значит можно приготавливать форму для приготовления формы мне понадобится деревянная катушка для утрамбовали я песка пластиковая

- 04:01: трубка возможно различного диаметра пластиковый кусок трубы распиленный вдоль также понадобится хомут или две резинки ими скрепляется данный кусок пластиковой трубы также нужен будет ригель для затирки разглаживания песка желательно из крепкого материала чтобы не гнулся ну конечно же и графит для смазывания формы и как разделитель также понадобится кисточка для нанесения графита ну вот наверное и все

- 04:30: основные предметы для приготовления формы ну вот теперь думаю нелишним будет показать сам процесс изготовления формы первое что понадобится это платформа на которой будет прессоваться форма я использую обычный лакированный лист дсп на нем форма получается гладкой и ровной к тому же к нему не прилипает формовочная смесь в качестве образца буду использовать вот такую вот подкову и покажу полный процесс изготовления формы для неё форму

- 05:01: изготавливаю с дерева по размерам подковы отпиливаю 4 брусочка и желательно чтобы они были гладкие с одной стороны так форму будет легче извлечь ну вот все бруски и отпиленные подработал и такая вот форма должна у меня получится скручивать я буду ее шурупами самореза идеально подходит для этого дела форму легко скрутить и разобрать после того как в нее будет утрамбован песок также формы можно делать и из другого

- 05:30: материала пластика или металла лучше всего конечно придумать универсальную форму которая могла бы регулироваться под разный размер изделия поскольку делать каждый раз новую форму под новые изделия это довольно-таки затруднительно до и после отливки эти формы валяются или просто выкидываются или просто переделываются под другие формы покажу небольшое количество форм которые остались у меня от предыдущих отливок и ждут своего

- 06:00: часа на полках когда я там соберусь отлить что-то еще похоже поэтому я и задумался сделать одну универсальную форму чтобы избежать складирование одноразовых форум но это только планы пока на это у меня не хватает времени хотелось бы добавить что форму изготовленные песок плюс жидкое стекло одноразовый и отлить в них можно только один раз теперь перейдем самому изделию это подкова и натрем ее графитом графитом натираю для того чтобы

- 06:30: формовочная смесь не прилипала к самому изделию графит используя от обычных электрических щеток которые используются в электро изделиях хочу предупредить что не все щетки подойдут поскольку в некоторые подмешивают медь такие щетки имеют красноватый оттенок больше похожей на цвет меди лучший способ определить подойдет щетка или нет это потереть ее пальцами если она слишком сильно пачкается значит в ней содержание графита

- 07:00: нормальная и ее можно использовать ну вот с графитом разобрались теперь засыпаем формовочной смесью изделия если засыпается толстый слой смеси его необходим утрамбовывать руками или колотушкой если форма не глубокая как у меня сейчас то достаточно просто засыпать формовочной смесью и утрамбовать колотушкой утрамбовывать надо хорошенько тем тщательнее утрамбуйте тем плотнее лучше получится форма после того как все

- 07:30: утрамбована ригелем снимаем излишки песка и выравниваем поверхность в качестве ригеля можно использовать банковскую карточку она вполне подойдет для данного метода все готово и теперь можно переворачивать изделие если изделие слишком тяжелое то достаточно просто аккуратно поднять форму и изделие само отойдет от формы если изделие легкая как у меня то в нем необходимо проделать отверстия с резьбой чтобы потом в него

- 08:00: можно было вкрутить шпильку и аккуратнее злить изделие если изделие большое то делается несколько отверстий с резьбой и вкручивается несколько шпилек для удобства как видите все аккуратно если кость и получился потрясающий слепок перед требуется раскрутить деревянный каркас и освободить форму для этого выкручиваем саморезы чтобы расслабить каркас если формовочная смесь приготовлена правильно то форма должна получиться крепкой и не разваливаться

- 08:30: подмечу что с первого раза может не получиться для этого нужен хотя бы небольшой опыт теперь форму нужно переложить на гладкий ровный металлический лист потому что форму я буду сушить над электрической плиткой специально для этого видео я сварил вот такой вот металлический куб из арматуры чтобы наглядно показать весь процесс сушки вот такой вот куб у меня получился на нем я и буду сушить форму ставится плитка на плитку одевается куб

- 09:00: и уже наверх куба и лажу сушить саму форму если температура от плитки будет слишком большая то металлический лист может повезти и покоробит форму для этого надо периодически отключать плитку чтобы лист сильно не перегревался теперь перейдем к изготовлению второй половины формы так называемой крышки все делается аналогично предыдущей формы засыпается песок трамбуется и выравнивается единственное что нужно учесть то что

- 09:30: крышка формуется тонкая ее невозможно будет перенести на лист металла поэтому надо сразу думать на чем и как вы будете сушить форму в крышке делается отверстие для литника при помощи пластиковой трубки тут все просто выбирается место где требуется сделать отверстия для литника и продавливается трубкой песок легко из трубки вытряхивается и таким образом можно сделать нужное количество вам отверстий до метро трубки можно использовать разный

- 10:00: от маленького до большого все зависит от изготавливаемой формы теперь требуется раскрутить деревянный каркас и освободить форму также придется подработать ригеля в неровности крышку я не стал делать на металлическом листе потому что хотел показать что сушить можно и в обычном тёплом месте при комнатной температуре без всякой плитки такая сушка по времени займет уже конечно несколько суток а вот плавно перешли к изготовлению самих ледников на

- 10:30: пластиковый кусок трубы распиленной сбоку надевается хомут это необходимо чтобы трубка не разъезжалась также хомуты можно заменить резинками это тоже эффективный способ самое главное чтобы вовремя утрамбовки песка трубка не разъезжалась и держала фо иначе ничего не получится на худой конец если нет ни хомута не резинок можно просто обмотать проволокой она тоже будет неплохо держать только проволоку выбирайте медную

- 11:00: днях чтобы ее было хорошо и легко скрутить ну вот в общем три варианта на выбор я предпочитаю все это делать хомутами с ними все легко и просто теперь нужна трубка или какой-либо другой предмет все зависит от нужного вам диаметра отверстия в моем случае это трубка она ставится по центру и засыпается по окружности по бокам тут уже надо уплотнять формовочную смесь пальцами и тем тщательнее вы это сделаете тем плотнее будет сам

- 11:31: литник после того как песок утрамбован следует аккуратно извлечь трубку трубка вытаскивается небольшими вращательными движениями после того как трубка извлечена и все хорошо получилось можно аккуратно снять хомут а затем уже рожать трубу и извлечь форму также при необходимости литник можно подработать ригелем литник должен получиться крепким чтобы приподнять и он не разваливался также отверстие для литника можно сделать

- 12:01: и после изготовление крышки если формовочная смесь после высыхания не слишком твердая то можно отверстие сделать сверлом проковырять небольшую дырку не составит труда также при необходимости форму можно легко распилить это иногда требуется делать чтобы подогнать под нужный размер также нелишним иногда бывает подработать форму напильником когда требуется убрать какие-то неровности или просто подогнать по нужную форму но

- 12:31: повторюсь все это можно сделать если вы учитывали твердость состава формовочной смеси теперь вернемся к первой части сделаны формы она уже хорошенько высохла и ее можно смазать графитом это делается для того чтобы расплавленный металл в данном случае алюминий не прилипал к форме следующим этапом требуется притереть две части формы таким образом чтобы между ними не осталось никакой щели если крышка будет не

- 13:01: плотно прилегать к норме могут получиться наплывы потом эти наплывы придется стать и утиль и отпиливать оно вам надо лучше сразу хорошенько притереть крышку чтобы избежать лишней работы все детали формы готовы это сама форма крышкой литник вот так форма уже выглядит полностью в сборе хочу сказать что лет нет я делаю всегда большим чтобы создать хотя бы небольшое давление крышку я приматываю асбестовой нитью

- 13:31: чтобы она не поднялась во время заливки добавлю еще по поводу литника так как при заливке алюминия металл дает большую усадку высокий литник позволяет избежать кратера в самом изделии не все сплавы алюминия делают большую усадку поэтому не всегда нужен большой литник теперь буду засыпать форму песком для этого я использую крупный песок на дно емкости засыпается песок и вкладывается форма также форму

- 14:00: можно при грузить чтобы быть уверенным что крышка не поднимется и теперь всю форму окончательном засыпать песком теперь форма полностью готовы к литью осталось только расплавить металл и залить форму надеюсь это видео вам будет понятными и полезным дерзайте пробуйте надеюсь теперь появится на ю тубе ролики с подобным способом литья теперь думаю самое время подписаться на канал и поставить лайк если вы этого ещё не

- 14:30: сделали так же рекомендую посмотреть ролики где я делала отливки данным способом

postila.ru

Формовочная смесь для алюминия — Литейных цех

Или стекло или глину.

Если с ЖС, то можно ускорить время сушки продувкой CO2.

Заформовываете половину модели песком смешанным с ЖС (до такой консистенции, чтобы сжатая в кулак смесь не сильно липла к рукам и держала форму). Не вытаскивая модель накалываете песок проволокой и по этим отверстиям продуваете форму CO2.

Один раз попробуете смешать чуть чуть на пробу и сразу поймете, нужно ли добавить или убавить ЖС. Форма отвердеет прямо сразу. потом заформовываете так же вторую половину. Потом модель извлекаете и можно сразу лить. Форма будет достаточно твердая. После отливки форму разбить и вытащить деталь. Проблема в том, что нужно новый песок под каждую отливку. Если шишечки не сильно большие — то не должно стать проблемой.

Если с глиной, то классическая формовка в «землю». Вряд ли кто-то подскажет точное соотношение глины к песку, т.к. песок у всех разный и глина тоже. На практике требование то же — чтобы формомасса сжатая в руке образовывала прочный комок и не липла к рукам. Здесь так же можно формовать и сразу лить без сушки. Формомасса многоразовая.

Еще вариант смешать цемент с нефтью (некоторые на этом форуме смешивают с отработанным маслом или тормозной жидкостью). Довольно высокая детализация, масса так же как в предыдущем варианте многоразовая и после трамбовки в опоку в сушке не нуждается, но при литье будет дико вонять.

Смешивается так же до плотного комкования с минимальной липкостью.

Уже этого достаточно чтобы попробвоать. Если у вас сразу получится как хочется, то просто пользоваться, если результат вас не удовлетворит, то придется все же читать… если не книги, то хотя бы форум, здесь в разделе литья есть вся необходимая информация.

Если читать лень, вот подборка видео. Человек в разных роликах формует и в песок с бентонитовой глиной и в песок с ЖС с продувкой CO2 (английский). http://www.youtube.com/watch?v=IYZOTt9zTv0&list=PLD2A7F5FD2D3C3088

Изменено пользователем Opuswww.chipmaker.ru

Оболочковые (корковые) формы — Литье в домашних условиях

В «Мелком литье…» описывал процесс приготовления смеси для оболочковых форм, но в то время не имел представления о сути происходящих химических процессов — поэтому и результат мог быть совершенно различный. Сейчас, благодаря консультациям Arty, более-менее это представляю — всё оказалось не так просто, как на первый взгляд. Заодно стало понятно, почему, повторяя проверенный другими рецепт, не получаешь такой же результат.

———————-

Итак, приготовление (гидролиз) этилсиликата.

Сразу оговорюсь, что в продаже существует две разновидности этилсиликата — ЭТС-32 и ЭТС-40. В чём разница между ними — пока не было времени разобраться. Выясню — допишу.

Без гидролизации ЭТС связующим не является. Суть гидролиза — создание на основе ЭТС коллоидного раствора, из которого будет выпадать на поверхность восковки аморфный кремнезём. Его фракция очень мала, поэтому ЭС смешивают с мелкодисперсными порошками огнеупоров — талька, маршалита и прочими. Второе назначение добавок огнеупора — повысить густоту массы, иначе она будет стекать с восковки, не задерживаясь.

Рецептов гидролиза ЭТС много, и все они отличаются процентным соотношением компонентов, временем гидролиза и другими параметрами. Вот один из рецептов, предложенный Urik‘ом:

Смесь этилсиликат-ацетон 1л на1л 60г воды 9г солянки,крутить3 ч,машалит прокаленый!,просеяный.

Другой рецепт:

Этилсиликат — 100 млСпирт этиловый (ацетон) — 60-70 мл

Вода — 10 мл

Соляная кислота — 1 мл

В воду добавляют соляную кислоту, размешивают, потом добавляют спирт (ацетон). В другую посуду налит этилсиликат. Понемногу добавляют водо-спиртовой раствор в этилстликат, постоянно помешивая. При этом смесь нагревается, поэтому добавлять очень постепенно. После полного перемешивания посудину неплотно прикрыть крышкой и оставить на полчаса-час. После этого можно перелить в посуду с плотной крышкой, и через 12-15 часов смесь готова к употреблению.

Ещё один рецепт:

Порядок приготовления этилсиликата: в воду добавляют соляную кислоту, потом этиловый спирт и хорошо перемешивают, затем в стеклянный сосуд большой емкости с этилсиликатом добавляют небольшими порциями смесь спирта с водой, все время взбалтывая. Так как реакция идет с выделением тепла, необходимо следить за тем, чтобы температура не превышала 50°С. Сосуд со смесью закрывают неплотно. Через 30…40 мин после смешивания сосуд необходимо плотно закрыть. Через 12 ч раствор готов к употреблению.

Набрав в поисковике «Гидролиз этилсиликата», можно найти ещё десяток похожих рецептов. Они будут отличаться соотношением ЭТС, спирта (ацетона), воды и кислоты — ну, это уже писал… Какой же из этих рецептов более «правильный»? Ответ — правильные все, но ни один из них не гарантирует стопроцентного результата. Суть вот в чём:

В каждом случае будут отличаться два параметра — фракция выпадающего кремнезёма и скорость его выпадения. Третий параметр, влияющий на качество формы — крупность фракции огнеупорной добавки, с которой смешивается ЭТС.

То есть, чтобы повторить результаты Urik’а, нужно не только воспользоваться его рецептом, но и использовать его маршалит, и его сито для просеивания маршалита. Если использовать другой огнеупор, другой фракции (на глаз и наощупь неразличимые), то получится другой результат — лучше или хуже.

Для простоты понимания приведу в пример бетонную смесь, прочность которой во многом зависит не от марки и качества использованного цемента, а от правильного подбора наполнителей — песка и щебня. В нашем случае роль цемента играет кремнезём, роль песка — мелкодисперсный огнеупор, а роль щебня — посыпка кварцевым песком.

В случае с бетоном можно кустарно определить более-менее правильное соотношение компонентов — всё видно глазами. А вот с ЭТС-смесью такой вариант не получится — нужен микроскоп.

Самый оптимальный вариант — когда самая мелкая фракция связующего (цемент/кремнезём) обволакивает более крупную фракцию (песок/огнеупор), и смесь их, в свою очередь, заполняет пустоты между частицами крупного наполнителя (песок/щебень). Любое отклонение от оптимального снижает просность смеси.

Определить в ЭТС-смеси, что в итоге получилось, без микроскопа невозможно. Поэтому выход один — пробовать, записывать результаты и искать свой собственный рецепт. Для основы взять уже проверенный и используемый кем-то (например, рецепт Urik’а), и методом подбора огнеупоров различной фракции добиваться наилучших результатов.

Пары аммиака, которыми пропитывают каждый слой смеси, служат для закрепления слоя осаждённого кремнезёма. Примерно ту же роль играют пары соляной к-ты, в качестве замены аммиака. А вот если использовать серную к-ту ( электролит), то придётся окунать — серная не парит, а наоборот, вбирает воду.

Срок хранения гидролизованного ЭТС, в зависимости от рецепта приготовления, от суток до нескольких дней.

—————-

При использовании жидкого стекла гидролиз не требуется, его заменяет пропитка каждого слоя парами аммиака или солянки, или окунание в р-р серной, что вызывает такое же, как и в ЭТС, выпадение кремнезёма.

——————

Подводя итог: оболочковую форму хорошего качества можно получить после некоторого количества экспериментов и проб — но обязательно записывая процесс и результаты. Важные моменты процесса: состав компонентов гидролиза

время гидролиза поэтапно

наполнитель, его фракция (или способ измельчения)

посыпка (обычно кварцевый песок) и его фракция

—————————-

Дальнейшая формовка может быть в двух вариантах, оба из которых служат только для укрепления тонкостенной оболочки во время подготовки к литью и литья.

Первый — заливка формы в опоке смесью 1 части гипса (алебастра) и 3-4 частей песка. Этот вариант требует более длительной сушки.

Второй — засыпка формы в опоке смесью 99 частей песка и 1 части борной кислоты. При прокалке борная к-та расплавится (545″ С) и скрепит песок. Этот способ предпочтительнее, если идёт отливка достаточно больших опок, т.к. допускает многократное использование засыпки и сокращает время её сушки.

www.chipmaker.ru

|

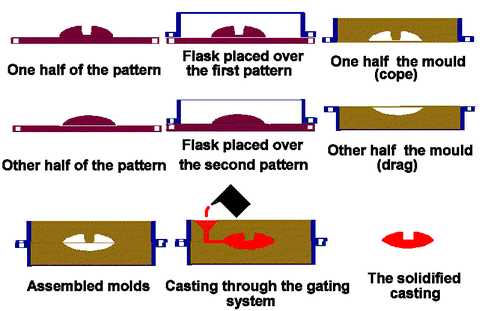

Определения литья в землю Литейная продукция Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами. Есть шесть шагов в этом процессе:

Опоки для формовочных материалов Охлаждение металла Производство Разработка технологии Способы литья в землю Технология ЖСС (жидко-стекольная смесь) Эта технология состоит в следующем: Холодно твердеющая смесь (литье в ХТС) Формовка ХТС Похожие статьи: Следующие статьи: |

www.litshtamp-po.ru

Как сделать искусственный песчаник своими руками

Что бы сделать искусственный песчаник необходимы песок, жидкое стекло и соль. Ничего сложного в процессе нет. Старая, но малоизвестная технология. Почему я решил опубликовать эту статью?

Что бы сделать искусственный песчаник необходимы песок, жидкое стекло и соль. Ничего сложного в процессе нет. Старая, но малоизвестная технология. Почему я решил опубликовать эту статью?

История

Как то в беседе зашла речь о строительных материалах, которые, для удешевления строительства можно сделать самому. Мы стали перечислять виды подобных материалов, от обычной соломы, до глинобитной технологии. Жаркий спор развернулся вокруг преимуществ и недостатков подобных материалов: качество – ниже среднего, пожароопасность в случае нарушения технологии, дефицитность (оказывается, что и солома может быть в дефиците), трудоемкость производства подобных материалов и технологий, потери времени, необходимость длительной просушки строений, защите их от атмосферных осадков и дополнительной постоянной вентиляции стен, теплопроводность и т.д. Я, по профессии не строитель, в конце угасающего спора, задал вопрос: «А что вы знаете про искусственный песчаник?» Тема оказалась неизвестной, но время уже за полночь и посоветовал, кому интересно поискать информацию в Интернете. Но не тут-то было!

Что бы ткнуть носом в инфу — полез сам и поразился скудности выложенной информации – способ древний, а описано, будто рецепт «филосовского камня» — мутно и туманно! Хотя, припоминаю одно интервью по радио, в котором мужик жаловался корреспонденту, что в интернете «какими то структурами была стерта подробная информация о способах изготовления искусственного песчаника»! Я тогда посмеялся над его словами – как вообще такое возможно? И порадовался, что у меня-то есть подробная технология! Но эти «какие то структуры» добрались и до меня в виде моей любимой собаки!

Мои потери

Была у меня заветная тетрадь, 44 листа записей разных «ноу хау», интересных химических реакций, идей, почти готовых к реализации в дело… Начал вести ее еще в студенчестве. Почему была? Да уже пять лет прошло, как ее съел Курт — моя немецкая овчарка! Очень тосковал по мне , когда я находился на вахтах, потому и грыз в клочья все, что пахло мною, когда оставался один – без присмотра близких! Для меня это самая большая утрата: разодранные вещи, книги можно купить новые, а записи… Говорят, что рукописи не горят, но мы даже не задумываемся , что с ними могут сделать любимые домашние питомцы! И была в тетради серия записей с описанием, рецептурой, фишками по теме искусственного песчаника. Толчок теме дала статья из журнала «Сделай сам», а дальше я начал рыть по спец. изданиям.

Технология искусственного песчаника

Речь пойдет о способе изготовления искусственного песчаника без цемента, в полевых условиях, без последующего обжига, с минимальными затратами денег на сырье и времени. Что нам потребуется? Из сырья:

- Песок

- глина

- Жидкое стекло

- Хлористый кальций – соль

Весь процесс в общих чертах

Песок, глина и жидкое стекло перемешиваются до однородной массы, затем формуется будущее изделие в формах и сразу помещается в ванну с раствором соли. Максимум 3 дня мокнет в ней и изделие готово!

Химизм реакции

подробно описывать не буду, кому интересно – Google в помощь! А своими словами: ионы двухвалентного кальция из раствора соли замещают собой ионы натрия из жидкого стекла, из-за чего это самое жидкое стекло превращается в быстротвердеющий гель, связывающий в монолит всю массу. В свою очередь, ионы натрия вынуждены уходить в водный раствор, превращаясь в хлорид натрия.

Как видите, весь процесс проходит в два этапа:

- Замес массы и ее формовка.

- Запуск химической реакции «окаменения» изделия в ванне.

Не следует их объединять в один процесс: не успеете промешать всю массу, как она окаменеет!

О рецептуре

Не обессудьте, восстанавливаю по памяти!

Песок : глина : жидкое стекло — 10 : 1 : 3(4).

Жидкое стекло обычно продается (в оптовых партиях) концентрированным, поэтому его можно развести водой пополам, но лучше 1 : 1/3(вода).

Хлористый кальций развести: на 1 литр воды – 300 гр соли.

Допустим: ванна 100 литров раствора. Чтобы выработать весь хлорид кальция – в ней можно замочить не более 330 кг изделий! Т. е., если вы берете 330 кг сухой смеси для теста (песок + глина без учета жидкого стекла), то в ванне в 100 л раствора хлористого кальция, после замачивания изделий из этого количества песка, САМОГО ХЛОРИСТОГО КАЛЬЦИЯ уже не останется! В ванне будет уже раствор ХЛОРИСТОГО НАТРИЯ! Еще раз повторяю – восстановлено по памяти!

Где найти хлористый кальций? Лично мне в продаже в свое время он не попадался! Приходилось искать у дорожников, они его рассыпали по дорогам в гололед. Сейчас же с ним проблем нет!

Хлористому кальцию вполне можно найти замену! По условиям реакции необходима соль любого двух- или трехвалентного металла, то есть нас интересует в соли только ион металла, а кислотный остаток нам «по барабану». Трехвалентные соли попадались в продаже, да цены кусались! Кстати, нас интересуют только те соли, которые легко растворяются в воде! И наткнулся я в магазине для садоводов на удобрение «НИТРАТ КАЛЬЦИЯ» в пакетах по 10 кг – чем не замена: не дорогой (относительно), легко растворяется в воде, а самое главное – в отходе, после реакции в ванне, останется не хлористый натрий (куда его девать? Если просто вылить – «зеленые» наедут!) , а НИТРАТ НАТРИЯ! А это уже продукт, которому можно найти применение, хотя бы как удобрение! С нитратом кальция я не экспериментировал, просто даю идею.

О тонкостях процесса

- Промешивать массу необходимо тщательно, что бы не осталось сухой смеси.

- Нельзя давать массе сохнуть на воздухе – промесили, отформовали и сразу в ванну.

- В ванне изделия должны быть покрыты раствором полностью.

- Если изделия массивные – делайте их с внутренними полостями: они будут легче, расход сырья уменьшится, раствору соли будет проще проникнуть в глубь массива.

Если осталась неиспользованная масса – не беда: поместите остатки массы в полиэтиленовый мешок, вытесните воздух из мешка, плотно перевяжите и в тенёк, до следующего раза! Технология позволяет использовать вчерашние остатки со свежеприготовленным раствором на следующий день. Важно, чтобы масса не имела контакта с воздухом, он враг!

О прочности изделий из искусственного песчаника

Со временем искусственный песчаник становится крепче и уступает в прочности только базальту и граниту! А эти материалы считаются самыми твердыми в строительстве! Во всяком случае так описано в технической литературе. Только мне не довелось проверить прочность своих изделий со временем, пришлось уехать в Россию. И больше этой темой я не занимался.

P.S. Вполне подходящая идея для бизнеса:

- минимум вложений и оборудования,

- всегда найдется покупатель на дешевые (в смысле цены, а не качества) строительные материалы,

- возможность организовать производство прямо на строительной площадке

- данным способом можно делать не только строительные материалы, Ваша фантазия Вам подскажет…

P.P.S. А знаете ли вы, что жидкое стекло можно «сварить» самому?

testedruns.ru

Способ литья по выплавляемым моделям с использованием в качестве связующего жидкого стекла

Изобретение относится к литейному производству. При изготовлении многослойной керамической формы приготавливают суспензию путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным кварцем. Суспензию послойно наносят на выплавляемые модели и осуществляют обсыпку каждого слоя огнеупорного покрытия кварцевым песком. В первый слой огнеупорного покрытия вводят масло для гидромеханических и гидрообъемных передач. Начиная со второго слоя, в огнеупорное покрытие вводят 0,01-0,03 мас.% экструзионного крахмалреагента. Каждый слой отверждают в растворе хлористого аммония. Затем выплавляют модели в горячей воде, формы прокаливают и заливают металлом. Введение экструзионного крахмалреагента в указанном количестве обеспечивает повышение прочности керамических форм как после выплавки моделей, так и после прокалки. 1 табл.

Известны способы литья по выплавляемым моделям в многослойные керамические формы с использованием в качестве связующего гидролизованного раствора этилсиликата или жидкого стекла. Способы включают следующие операции: приготовление жидкой огнеупорной суспензии, послойное нанесение ее на выплавляемые восковые модели, обсыпку каждого слоя кварцевым песком или другим огнеупорным наполнителем, сушку или химическое отверждение каждого слоя, выплавление моделей в горячей воде, прокалку форм, заливку их расплавленным металлом. Из-за незначительной толщины многослойных оболочек (чаще всего форма содержит 4-5 слоев толщиной 1-1,5 мм) формы имеют недостаточную прочность и существует опасность их разрушения при заливке металла.

Поэтому для предупреждения подобных явлений применяют различные способы упрочнения форм. Например, в жидкую суспензию добавляют электродный пек с борной кислотой [1, 2]; в качестве обсыпочного материала применяют дунитовый песок [3], гранулированный шлак различной зернистости [4]; каждый просушенный слой пропитывают эфиром кремниевой кислоты [5]; на высушенные слои, приготовленные с использованием этилсиликата, наносят слой из водного раствора жидкого стекла [6]; пропускают воздух через наполнитель [7] и т.д.

При использовании в качестве связующего жидкого стекла с целью упрочнения форм также применяют различные способы воздействия на суспензии и формы: обрабатывают жидкое стекло растворимыми солями алюминия [8], сушат каждый слой суспензии, нанесенной на модели, при интенсивном воздухообмене; пропитывают блоки моделей с нанесенным на него первым слоем суспензии в течение 10-15 минут водным раствором хлористого кальция и борной кислоты [9, 10].

Перечисленные способы дополнительной обработки вредны для суспензии на основе жидкого стекла, особенно присадки солей алюминия, соляной кислоты, электродного пека, контакта Петрова, так как имеют кислую реакцию и с щелочным раствором жидкого стекла несовместимы. Взаимодействие таких материалов с жидкостекольной суспензией приводит к расслоению последней, получение прочных и однородных оболочковых форм становится невозможным. Введение упрочняющих добавок в обсыпочный материал приводит к неравномерному распределению упрочнителей, в результате прочность огнеупорного покрытия нестабильна.

Из всех известных способов литья по выплавляемым моделям в многослойные керамические формы наиболее близок по технической сущности к предлагаемому способ [11], состоящий из следующих последовательных операций:

— предварительное приготовление огнеупорной суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным кварцем;

— послойное нанесение суспензии на выплавляемые восковые модели, причем в суспензию для первого слоя дополнительно вводят 0,05-0,1 мас.% масла для гидромеханических и гидрообъемных передач;

— обсыпка каждого слоя огнеупорного покрытия кварцевым песком;

— отверждение каждого слоя путем выдержки блока в водном растворе хлористого аммония;

— удаление моделей из оболочек путем вытопки их в горячей воде;

— прокалка оболочек и заливка их расплавленным металлом.

Применение известного способа, выбранного в качестве прототипа, обеспечивает получение отливок с чистой, гладкой поверхностью, свободных от газовых, песчаных и других раковин подобного типа, благодаря чему значительно снижается трудоемкость очистки и обрубки литья. Вместе с тем, прочность оболочек после прокалки при температуре более 800 градусов Цельсия недостаточна, в результате имеет место полом и растрескивание оболочек во время заливки их металлом. Для устранения этого явления можно было бы снизить температуру прокалки оболочек на 30-50 градусов, но тогда появляются газовые раковины в отливках из-за неполной прокалки форм, кроме того, формы часто разупрочняются при транспортировке к месту заливки.

Целью настоящего изобретения является создание такого способа, при котором повышалась бы прочность оболочек не только после выплавления моделей, но и после их прокалки при температуре не ниже 800 градусов Цельсия, формы не растрескивались бы после заливки их металлом, не наносилось бы ущерба качеству отливок.

Эта цель достигается тем, что в суспензию для упрочняющих слоев огнеупорного покрытия (второго, третьего, четвертого и пятого) дополнительно вводят 0,01-0,03 массовых % экструзионного крахмалреагента (ЭКР).

Примеры конкретного выполнения

Для выбора оптимального количества ЭКР в лабораторных условиях готовили образцы выплавляемых моделей, представляющих собой пластинки длиной 110 мм, шириной 60 мм, толщиной 15 мм, на которых обозначены секции длиной 40 мм, шириной 20 мм, при помощи специальных выступов высотой 0,5 мм. Образцы по 4 штуки припаивали к цилиндрическому стояку диаметром 40 мм с литниковой воронкой и наносили испытуемые огнеупорные покрытия: лицевое (1-й слой) — в соответствии с прототипом, упрочняющие (последующие 2-й, 3-й, 4-й, 5-й слои) — в соответствии с предлагаемым техническим решением, то есть с добавкой 0,005-0,04 массовых процентов ЭКР. ЭКР вводили в суспензии, начиная со второго слоя, после введения пылевидного кварца, то есть в последнюю очередь. Параллельно готовили образцы с лицевым покрытием, соответствующим прототипу (с добавкой 0,05% масла для гидромеханических и гидрообъемных передач), в упрочняющие слои суспензии никаких добавок не вводили. Формы готовили следующим образом. На выплавляемые восковые модели наносили первый (лицевой) слой огнеупорной суспензии, содержащей 0,05 мас.% гидравлического масла «Р», сразу же обсыпали кварцевым песком со средним размером зерен 0,16 мм, отверждали в водном растворе хлористого аммония 18-процентной концентрации в течение 1 минуты, после выдержки первого слоя в течение 10 минут последовательно наносили еще 4 слоя упрочняющей суспензии без добавок, каждый слой обсыпали более крупным кварцевым песком со средним размером зерен 0,315 мм, отверждали каждый слой в 18-процентном водном растворе хлористого аммония, вытапливали, или выплавляли, модели в горячей воде, полученные формы прокаливали в печи при температуре 800 и 850 градусов Цельсия, охлаждали. Часть форм заливали металлом (углеродистой сталью марки Сталь 35Л). После охлаждения и очистки внешним осмотром оценивали качество поверхности отливок. Другую часть прокаленных образцов отделяли от литниковой системы, распиливали лобзиком на секции и определяли предел прочности при изгибе каждой секции на универсальной разрывной машине модели Р18. Определяли толщину оболочек при использовании добавки ЭКР и без добавки ЭКР. Параллельно готовили формы по изложенной выше технологии, но при этом на выплавляемые модели наносили первый слой огнеупорной суспензии с добавкой 0,05 масс.% гидравлического масла «Р», в упрочняющие слои огнеупорной суспензии вводили 0,005; 0,01; 0,02; 0,03; 0,04 масс.% экструзионного крахмалреагента по ТУ 18-8-14-80. При этом также половину образцов использовали для исследования прочности, а другую половину — для получения отливок и оценки их качества. Результаты испытаний образцов приведены в таблице.

Из таблицы следует, что добавка ЭКР в любом количестве повышает прочность оболочек как сразу после выплавления моделей, так и после прокалки при температуре 800 и 850 градусов Цельсия. Оптимальной следует считать добавку ЭКР в количестве 0,01-0,03 масс.%, так как в указанном интервале прочность оболочек повышается более чем в 2 раза по сравнению с прототипом. При увеличении добавки сверх 0,03 масс.% прочность образцов практически не увеличивает или повышает незначительно. Толщина пятислойных оболочковых форм также повышается в среднем на 15 процентов, формы не растрескиваются при заливке, не ломаются при транспортировке, отливки соответственно не имеют дефектов типа «корольков», ужимин, трещин и гребешков, то есть качество оливок удовлетворительное.

Предлагаемый способ имеет следующие существенные признаки, общие с прототипом: предварительное приготовление суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония, пылевидным кварцем и маслом для гидромеханических и гидрообъемных передач, послойное нанесение покрытия на выплавляемые модели, обсыпку каждого слоя кварцевым песком, выплавление моделей в горячей воде, прокалку оболочек, заливку их металлом. Отличительный признак заключается в том, что в упрочняющую огнеупорную суспензию, начиная с второго слоя, дополнительно вводят 0,01-0,03 масс.% экструзионного крахмалреагента.

Применение предложенного способа повышает прочность оболочковых форм и улучшает качество отливок по выплавляемым моделям.

| Таблица | |||||||

| Показатели | Размерность | Добавка ЭКР в массовых процентах | |||||

| 0 прототип | 0,005 | 0,01 | 0,02 | 0,03 | 0,04 | ||

| Предел прочности после выплавления моделей | МПа | 0,7 | 0,9 | 1,2 | 1,58 | 1,83 | 2,0 |

| Предел прочности после прокалки при 800°С в течение 30 минут | МПа | 1,5 | 1,8 | 2,24 | 3,14 | 3,87 | 3,01 |

| Предел прочности после прокалки при 850°С в течение 30 минут | МПа | нет | 1,92 | 2,78 | 3,65 | 3,9 | 3,28 |

| Примечание: все данные таблицы являются средним арифметическим трех определений |

СПИСОК ЛИТЕРАТУРЫ.

1. Авторское свидетельство СССР №178952, кл. 31 с, 25/06, 1966 год.

2 Авторское свидетельство СССР №183908, кл. 31 с, 25/06, 1966 год.

3 Авторское свидетельство СССР №297425, кл. В 22 С 9/04, 1971 год.

4 Авторское свидетельство СССР №1136883, кл. В 22 С 9/04, 1985 год.

5 Авторское свидетельство СССР №1664451, кл. В 22 С 9/12, 1991 год.

6. Авторское свидетельство СССР №1129014, кл. В 22 С 9/04, 1984 год.

7. Авторское свидетельство СССР №1673250, кл. В 22 С 13/08, 1991 год.

8. Авторское свидетельство СССР №185017, кл. 31 с 25/06, 1966 год.

9. Авторское свидетельство СССР №298418, кл. В 22 С 9/04, 1971 год.

10. Авторское свидетельство СССР №1704900 (п.2). Кл. В 22 С 1/18, 1992 год.

11. Патент РФ №2200643 по заявке №2000131311/02 от 2000 г. Кл. В 22 С 9/04.

Способ литья по выплавляемым моделям с использованием керамических форм на жидкостекольном связующем, включающий предварительное приготовление суспензии путем смешивания жидкого стекла с водным раствором хлористого аммония и пылевидным кварцем, послойное нанесение суспензии на выплавляемые модели с введением в первый слой огнеупорного покрытия масла для гидромеханических и гидрообъемных передач, обсыпку каждого слоя кварцевым песком, отверждение в растворе хлористого аммония, выплавление моделей в горячей воде, прокалку форм и заливку их металлом, отличающийся тем, что в огнеупорное покрытие, начиная со второго слоя, вводят 0,01-0,03 мас.% экструзионного крахмалреагента.

findpatent.ru

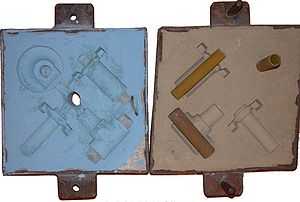

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола. Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола. Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.