Вёсла для гребной лодки своими руками

Итак. Веретено решил делать из сосны, поэтому купил пару сухих брусьев без сучков и трещин, с сечением 50Х50 мм. Перья (лопасти) заводские из прочного пластика, они продаются в любом лодочном магазине. Их длина 65 см.

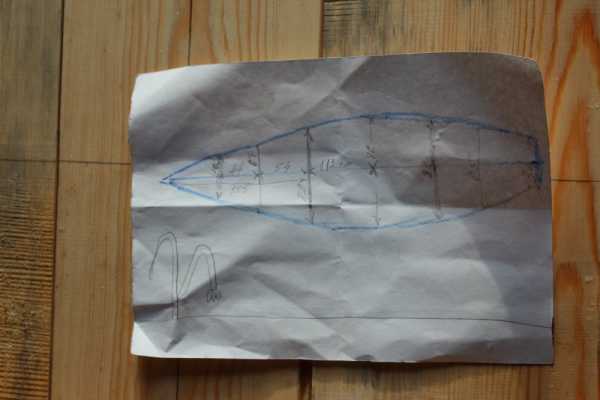

Длина весла на мою лодку подходит от 1800 мм до 2200 мм. Остановился на золотой середине – 2 метра. Форма его меняется по длине 3 раза: рукоятка – 40 мм, противоположный конец – 34 мм (такое посадочное у пера), а в районе уключины принято решение оставить небольшую часть в виде прямоугольного сечения.

Сначала использовал электрический рубанок и насколько мог, скруглил брус.

Затем применил орбитальную шлифмашину с наждаком 40-ой зернистости.

Для пущего удовлетворения прогнал изделие наждаком №100, только не машиной, а лентой – вручную.

Получилось, возможно, не идеально (в общем и не стремился к этому), но гладенько и на вид нарядно.

Обработал древесину прозрачной биозащитой и через два дня приступил к лакированию. Состав выбрал «без компромиссов» — лучшее, что нашёл в городе. Это был яхтенный лак Альпина, от Капарола. Им же покрывал банки.

После первого раза прошёлся по отвердевшему лаку 120-ой наждачкой, затем положил ещё два слоя. Получил очень неплохой результат.

Пока лодка и вёсла сохнут, принялся работать с уключинами. Они у меня тоже самодельные, из прута сечением 12 мм и полосы толщиной 4 мм. Сталь прогрунтована и покрашена эмалью.

Подобрал болты длиной 70 мм и диаметром 6 мм. Обязательное условие – на длину от 45 до 50 мм стержень болта должен быть голым. Кстати, гайки нашёл самоконтрящиеся, чтобы не терялись.

Из полимерной канистры нарезал шайбочек, они будут прокладками между уключиной и веслом. Сразу на запас сделал много. В центре просверлил отверстие диаметром 6 мм.

Теперь в веретене весла делаем сквозное отверстие. Тут важно точно выбрать место, чтобы вёсла ручками правильно сходились при гребле. Иногда делают так, чтобы рукоятки на какое-то расстояние (порядка 100) перехлёстывались.

Но у нас обычно их просто сводят друг с другом с небольшим зазором. У меня между бортами 1100 мм, я прикинул, что уключину нормально будет ставить на 57-ми сантиметрах от края.

Сверлить нужно аккуратно, чтобы отверстие на другой стороне получилось чётко по центру весла.

Далее можно ставить уключину.

Перо с умеренной плотностью насаживаем на веретено. Для фиксации лопасти весла я применил недлинный саморез с плоской головкой. Чтобы не колоть древесину, тут нужно или делать предварительное сверление, или брать крепёж с буром на конце.

Вот оно, самодельное деревянное весло для гребной лодки.

Турищев Антон — Специально для сайта Samodelki FISH , Украина, г.Славянск

samodelkifish.ru

Материалы для изготовления весел:

Первые весла для каяков делались из дерева. Деревянные весла по-прежнему остались, но это уже редкость. Весла из дерева в настоящее время предмет роскоши. В 20 веке на смену деревянным веслам приходят весла изготовленные полность из алюминия. Но технологии не стоят на месте и цельные алюминиевые весла ушли в прошлое. Из каких же материалов делаются весла в настоящее время?

- ПЭТ + Дюралюминий. Лопасти весла отлиты из полиэтилена, а шафт изготовлен из дюралюминиевого сплава. Технология литья полиэтиленовых лопастей не позволяет сделать сложную форму, но с помощью неё можно отлить большое количество лопастей за короткое время. Полиэтиленовые лопасти имеют большой вес, например, весло длиной 210 см имеет вес 1300 гр. Дюралюминий подвержен деформации и коррозии в морской воде. Основным преимуществом таких весел является их дешевизна. Такие весла популярны у начинающих гребцов.

- Поликарбонат (РС) + Дюралюминий/Композит. Лопасти весла выполнены из современного материала – поликарбоната. Шафт может быть как дешевым дюралюминиевым, так и более дорогим композитным. Поликарбонатные лопасти изготавливаются промышленным способом. Поликарбонат легче полиэтилена, что снижает общий вес весла. Например, весло с поликарбонатовыми лопатками и дюралевой трубой весит всего 1000 гр. (при длине 210 см). Основным преимуществом весел с поликарбонатовыми лопастями является соотношение цены и веса весла.

- Композитные материалы. Большинство весел для каякинга сейчас делаются из композитных материалов: стекловолокно, кевлар, карбон и различные их сочетания. Изготовление композитных весел – это кропотливый ручной труд. Весла из композитных материалов это штучный продукт. Благодаря композитным материалам лопатки и шафт могут иметь любую сложную форму. Основным приимуществом композитных весел является их низкий вес (весло длиной 210 см весит 750 гр.) и высокие прочностные характеристики (жёсткость, упругость). Но высокая цена на материалы делает их менее доступными.

| Стекловолокно | Карбон | Карбон-кевлар | |

| Прочность | – | + | + |

| Жёсткость | – | + | + |

| Вес | – | + | + |

| Цена | + | – | – |

| Внешний вид | +/- | + | +/- |

| Срок службы | – | + | + |

mykayak.ru

SE: Материалы для вёсел

Предисловие

Лучшим веслом будет самое лёгкое из вёсел, обладающих нужными вам ценой и прочностью. Как правило, чем легче весло, тем оно дороже. Потому что обычно более лёгкие материалы дороже и сложнее в производстве. Остальная статья посвящена этим вопросам.

Запомните, вы покупаете весло, а не материал. Выбирайте весло для вас и ваших целей, а не материал, потому что он «новый» и «крутой» и всё такое. Может оказаться, что не всякий материал подходит для ваших целей и может быстро выйти из строя несмотря на «крутость».

Содержание

- Армирование ткани

E-Glass | S-Glass | Kevlar (TM) | Graphite - Плетение ткани и смешаное плетение.

- Смолы.

- Другие материалы используемые в производстве вёсел

Дерево | ABS and Other Plastics | Алюминий | Титан

Введение

Вёсла изготавливали из множества разных материалов и на сегодняшний день количество доступных материалов больше чем когда бы то ни было. Изначально использовались ткани растительного и животного происхождения, в оснвном дерево, и, конечно, жилы, чтобы связать деревянные части. Неизвестно, были ли каменные вёсла, но ведь легко могли быть образцы металлических весёл, произведённых в бронзовом или железном веке, которые просто потонули? Может быть восстания на галлерах подавляли выбрасывая такие вёсла (вместе с прикованными к ним рабами) за борт.

Затем пришёл век индустрии композитов с их пластиком и прочими усилениями. Производители до сих пор используют все три категории материалов в вёслах. Иногда даже комбинации всех из них — дерево, металл и композит — в одном весле. Безусловно, технологический уровень обработки материалов значительно возрос.

Композитный материал это сочетание двух или более разных материалов, такое, что результат получается лучше, чем исходные материалы по отдельности. Настоящяя стеклоткань/стекловолокно(«fiberglass») это на самом деле стекло, вытянутое в очень тонкие волосообразные волокна. Отдельные волокна соединяются в нити и, затем, из нитей плетётся ткань. А то, что большинство людей зовёт стеклотканью, на самом деле — композит из двух компонент — собственно стеклоткань и смола, которая её пропитывает, в результате чего рассыпчатая ткань держит форму.

Усиленные материалы используемые в вёслах.

Стеклоткань типа «E» (E-Glass)

Как было упомянуто во введении, стеклоткань это стекло, вытянутое в тонкие волокна, из которых плетётся собственно ткань. Для производства волокон используется несколько видов стекла с различными химическими формулами, каждый со своими преимуществами. Обычное стекло, используемое в окнах и бутылках, в это множество не входит. Формулы стекла для стеклоткани были разработаны для улучшения прочности и прочих механических свойств.

Стеклоткань типа «E» первенствовала среди композитов с конца 40-х годов 20-го века. Её химическая формула, была результатом первых исследований в области изделий и стекловолокон. Изначально эта формула разрабатывалась как диэлектрик для использования в Электропромышленности (тип «Е» от слова «Electrical»-Электрический). Потом оказалось, что и её механическая прочность тоже очень хорошая.

Стеклоткань типа «E» относительно дёшева, проста в производстве и достаточно прочна для некритичных узлов, поэтому она до сих пор производится для использования в качестве структурного усиления. Причём в таких объёмах, что порой для усиления используется больше стеклоткани типа «E» чем всех остальных усиливающих тканей вместе взятых. Зачем отказываться от хорошей вещи! Она отлично подходит для больших лодок с относительно низкими требованиями к механической прочности. Также она хорошо работает в маленьких лодках и даже в вёслах, если условия использования не слишком жёсткие. Основной недостаток стеклоткани типа «E» это хрупкость, а основное достоинство — низкая цена.

Стеклоткань типа «C» (S-Glass)

Стеклоткань типа «C» использует другую химическую формулу стекла, повышая, в результате, прочность конструкции (буква «S» появляется отсюда — «Structural strength»). Изначально стеклоткань типа «C» была разработана «Ferro Corporation» (или для неё). Там формула называлась «S-1014». Затем компания, или разработавщее формулу подразделение было куплено «Reichhold Chemical» и производство «S-1014» было прекращено в начале 1980-х. До этого Owens Corning выпустил несколько более дешёвую и менее качественную версию стеклоткани и назвали её «S2-glass» (видимо по-русски будет стеклоткань типа «C2»). После завершения производства исходного волокна, «С2» стали называт более красивым названием «S-Glass».

Основные преимущества «С» перед «Е» это несколько более высокая прочность и жёсткость на еденицу веса, а также для того чтобы его сломать его нужно деформировать сильнее. Основной недостаток это бОльшая цена и, соответственно, меньшая доступность чем у типа «Е». Некоторые новые варианты стеклоткани типа «С» имеют модификации поверхности для лучшей смачиваемости смолой. Один из методов называется «direct sizing», но пока (на 1996 год) эти методы всё ещё на стадии тестирования.

Кевлар (Kevlar) (TM)

Кевлар — это собственное имя для пластмассы из класса арамидов, часто используемого в виде плетёных тканей, как и стекловолокно. Он был разработан «DuPont» и использовался для усиления автошин. От людей, которые давно работают с композитами можно слышать названия «PRD» или «Волокно «Б» — так волокно называлось на стадии исследований. Эксклюзивный патент «DuPont»а на формулу уже истёк и теперь существует несколько конкурирующих продуктов.

Кевлар хорош для некоторых конструкций, таких как самолёты и лодки. Но, к сожалению, оказалось, что для вёсел (что для лопастей, что для трубок) он не так хорош как ожидалось. Основное преимущество кевлара это вес, в два раза меньший чем у стеклоткани и хороший предел прочности на разрыв. Однако прочность при сжатии низка, а очень большой процент нагрузог на весло по своей природе компрессионные. Если вы ударите краем лопасти о камень то возникшее напряжение будет почти полностью компрессионным. Это разружит кевларовую лопасть. Также, сгибание шафта или лопасти ведёт к тому, что одна часть шафта тянется (кевлар хорошо справляется с этим), но другая сжимается (а это плохо).

Некоторые вёсла, например, многие вёсла для гладкой воды, в основном используются «в одну сторону». То есть для гребли только вперёд. Обратных и управляющих гребков очень мало, поэтому нагрузка на лопасть и шафт всегда прилагается в одних и тех же местах и в одном и том же направлении. При разумном использовании кевлара такие вёсла только выиграют. Однако вёсла для бурной воды или морских путешествий используются так, что нагрузка прилагается в разных направлениях. Например для прямых и обратных гребков, для низких и высоких опор. Это значит, что Кевлар в таком весле когда-нибудь окажется не в том месте независимо от того, где он расположен. Кевлар, оптимально расположенный для прямог гребка и высокой опоры, находится в неправильном месте для обратной гребли и низкой опоры. Он может быть использован (и используется) в вёслах, но необходим очень осторожный дизайн с использование очень тонких слоёв.

Другой недостаток кевлара это дороговизна и сложности использования в производстве. К кевлару, как и к большинству основанных на пластмассе синтетических материалов, плохо липнет смола. Некоторые смолы лучше, чем другие, но ни одна не подходит идеально, или даже просто хорошо. Несмотря на недостатки кевлар используется в вёслах для улучшения продукта, но в очень ограниченных количествах и только в отдельных местах. Он лучше работает в вёслах для морских каяков, так как там меньше нагрузки, чем в вёслах для бурной воды.

Уголь (Graphite) (Углеволокно, Карбон))

Карбон — замечательный материал для лодок и вёсел. Он дорог, но цена значительно упала в последние годы и теперь материал действительно стоит этих денег. С его использованием можно сделать невероятно лёгкие вёсла. Карбоновые волокна не очень легки сами по себе, но они настолько жёсткие (с разумной прочностью на разрыв и на сжатие), что из них можно построить очень лёгкие и удобные конструкции.

Уголь очень жёсток, но хрупок, если не использовать его в сочетании с другим материалом как, например, стеклоткань типа «С». В отличие от алмаза, этот вид карбона мягок и материал не так хорошо выдерживает трение, этим занимается стеклоткань. В таблицах механических свойств указано, что карбон имеет хорошую компрессионную прочность, но тесты этого не показывают. Низкая стойкость к ударам это основная часть этой проблемы. Аккуратный послойный дизайн и разумное использование стеклоткани делают чудеса в отношении прочности и износоустойчивости лопасти. Смола липнет к карбону хуже чем к стеклоткани.

Spectra (TM)

Spectra — чудесный материал «Allied Signal Corporation». Это «супер» полиэтилен, основной материал, из которого сделаны морские и бурноводные каяки (и горшки!). Как и другие усиливающие материалы основная форма использования — плетёная ткань. Характеристики похожи на кевлар — высокая прочность на разрыв, низкая на сжатия, и он даже легче кевлара. Он чень дорог и тяжёл в обработке. Как и кевлар он лучше подходит для производства гоночных лодок, чем вёсел.

Vectran (TM)

Vectran — название другого нового материала из волокон производимого «Hoechst Celanese». Он, кажется, довольно крут и большинство механических характеристик очень хороши. Он дорог и нов, поэтому ещё неизвестно, насколько он хорош для вёсел. Первичное тестирование показало, что он очень стоек к трению и его показатели прочности приемлемы.

Полиэстер (Polyester) (Диолен)

Полиэстер, также как нейлон, полипроилен и аналогичные пластмассы редко используются в вёслах. Но, однако, в небольшом количестве они используются. Смола плохо липнет к ним, и в этом отношении полиэстер лучше всех. Diolen (TM) и Dacron (TM) — плетёные материала, а Mylar (TM) — цельный. Всё это материалы основанные на полиэстере.

С давних пор для замены в стеклянных(фибергласовых) каяках для бурной воды используют нечто под названием «ХАП»(«CAP») (Химически Активированный Полиэстер (Chemically Activated Polyester)). Это плетёная ткань из полиэстера с улучшенной поверхностью для лучшей смачиваемости смолой. Это что-то вроде кевлара «для бедных».

Плетение ткани

Прежде чем продолжить, следует представить различные плетения, используемые

производителями материалов.

Как и ткани для одежды, усиленные ткани имеют множество различных видов плетения.

Конечно, некоторые виды лучше других в определённых ситуациях.

Прочность композитного материала в основном зависит от:

- тип усиливающего материала

- количество усиления на еденицу объёма

- типа цементирующего материала, который удерживает плетение и слои

Смола это только связывающий материал нужный для того, чтобы ткань удерживала необходимую форму, и к прочности результата имеет минимальное отношение. В пределе, лучше максимум усиления на минимум смолы. Тугие, более компактные плетения позволяют использовать меньше резины и обеспечить большее усиление на еденицу объёма, и поэтому они, в целом, прочнее, чем рыхлые виды плетения. Однако они дороже и труднее в производстве. Хорошие смолы следует использовать с хорошими тканями во избежание проблем.

Смешанное плетение ткани

Часто в лодках и вёслах используются смешаные плетения. Такая ткань плетётся из обычно двух различных материалов, таким образом, чтобы, по возможности, чтобы хорошие характеристики одного материала дополняли плохие характеристики другого материала. Вероятно кевлар и карбон это наиболее часто встречающаяся комбинация. Также используются стекло/карбон, стекло/кевлар, стекло/полиэстер(например диолен). Детали из карбон-кевлара хорошо дополняют друг друга и некоторые способы плетения могут дать потрясающий внешний вид.

Смолы для вёсел

Эпоксидная, полиэфирная и виниловая смолы — основные кирпичики в изготовлении лодок и снаряжения из композитных материалов. Эпоксидные смолы считаются лучшими, но в некоторых случаях имеют противопоказания. Большинство действительно хороших из них дороги, токсичны и трудны в использовании. Полиэфирные гораздо проще и дешевле. Механическая прочность большинства полиэфирных смол значительно ниже эпоксидных.

Виниловые эфиры это по сути полиэфиры с виниловой составляющей в конце молекулярной цепочки. Виниловая составляющая значительно увеличивает прочность, износостойкость и связывающие свойства базового материала. Они повышают многие прочностные характеристики до уровня или даже выше уровня эпоксидов. Цена выше полиэфиров, но разумная, и применимость очень хорошая.

Другие материалы для вёсел

Дерево

Дерево — отличный материал. Оно использовалось дольше чем всё остальное вместе взятое и общее количество производимых вёсел из него всегда было больше. Большинство деревянных вёсел очень недороги и нацелены на оздоровительные задачи, но некоторые из самых дорогих вёсел также сделаны из дерева. Деревянные вёсла могут шикарно выглядеть и с хорошими экземплярами возникает ощущение, что весло у вас в руках почти живое. Материал легко обрабатывается и легко чинится. Однако, если вам нужна прочность и износоустойчивость, дерево тяжело. Сотворение хорошего весла — сложный и дорогой процесс — как форма искусства. Также необходимо бережное содержание. Большинство «деревянных» веслоделателей покрывают результат стеклотканью, чтобы защитть и усилить конечный продукт.

ABS и другие «неусиленные» пластмассы

АБС это общий термин для термопласта, основанного на стироле. Royalex (TM) (используемый в открытых каноэ) и Cycolac (TM) (используемый в футбольных(амер.) шлемах) это имена собственные для обычноого АБС. Другие такие пластмассы это полиэтилен и полипропилен.

Эти и другие полученные методом литья пластмассы недороги и могут быть очень стойкими. Большинство вёсел из этих материалов довольно тяжелы и не обладают большой прочностью на единицу веса, если не усилены какой-нибудь плетёной тканью. Сейчас так делают, но общий вес весла не снижается. Полимер обычно используется для лопасти, которая прикрепляется к алюминевому или стеклопластиковому шафту. Такие вёсла — хороши в качестве недорогих запасных или в случаях сдачи в прокат, когда клиент слишком деструктивен по отношению к снаряжению.:)

Алюминий

Алюминий — один из относительно новых чудесных металлов. В больших количествах недорогой алюминий появился в результате авиационных разработок времён Второй Мировой Войны. Из-за малого веса, большой прочности и стойкости к ржавчине он хорошо используется в лодках и принадлежностях. Однако применение металлов в вёслах имеет как достоинства так и недостатки. Различные образцы несколько отличаются характеристиками и ощущения от использования некоторых шафтов одного типа превосходны. Металлические шафты также могут быть лекго изогнуты различными способами для увеличения эффиктивности в определённых стилях гребли. Металлы греются на солнце и сильно охлаждаются в плохую погоду(или в холодной воде). Однако их можно обернуть пеной, если получится. Металлы бывают с раковинами, довольно жёстки, но и тяжелы в сравнении с многими другими материалами на еденицу веса (при тех же свойствах).

Кроме использования в шафтах, алюминий очень часто используется в вёслах для защиты краёв лопастей. Его либо оборачивают вокруг края лопасти и крепят на заклёпках, либо вставляют в качестве слоя при клейке лопасти. Также бывают деревянные лопасти с алюминием вклееным в желобок на краю лопасти.

Алюминий «цеплюч» за камни, им хорошо отталкиваться от них. К сожалению «обёрточный» вариант защиты алюминием цепляет камни при обычной гребле, поэтому встраивание его в качестве слоя намного лучше. Большая проблема с алюминием заключается в том, что он плохо сочетается с композитами. Когда к краю весла прилагается чрезмерная нагрузка он деформируется, нарушая контакт с окружающим материалом. Повторные деформации в других местах могут привести к тому, что наконечник вывалится из лопасти и весло вскоре самоуничтожится. Заклёпки по всей лопасти позволяют несколько продлить жизнь, но это не панацея.

Дерево и пластмасса имеют «память формы» и если их согнуть, то они попытаются вернуть исходную форму после снятия напряжения. Когда же прилагается сила за пределами упругости металла (как правило очень ограниченного), он изгинается и остаётся изогнутым, делая всё весло гнутым. Производительность лопасти в воде от таких деформаций падает. Чтобы это исправить, надо постучать по сломанному месту камнем или молотком(если он у вас в лодке есть). Весло не будет хорошо работать и выглядеть, особенно до обработки камнем. Возвращая форму таким образом, мы несколько улучшаем производительность, но повреждаем структуру материала. Можно решить проблему путём «переработки структуры», делая её достаточно массивной, чтобы она не деформировалась, но это добавляет лишний вес на краях лопасти — месте где он меньше всего нужен.

Алюминий недорог и доволно крепок, но как и дерево чересчур тяжёл, если нужна достаточная крепость. Также он бывает с раковинами и ваши руки почернеют, если долго держать его в руках (анодирование шафта исправит это). Несмотря на недостатки алюминий — довольно хороший материал и много достойных вёсел сделано с его использованием.

Титан

Титан — чудо космического века. Некоторые гонщики и навороченые отдыхальщики любят шафты с ним. Вокруг этого металла много шума. Его лучшие характеристики это сопротивление коррозии и высокая температура плавления. Оба хороши для ракет, но совершенно бесполезны для вёсел. Титан очень прочен и износостоек, но весит почти в два раза больше алюминия. Как и уголь, он прочен настолько, что не так много металла нужно для производства шафта. Достаточно прочные шафты весят столько же, сколько из стеклопластика, однако гораздо тяжелее угольных. Большинство негативных характеристик алюминия и других металлов также относятся и к титану.

Шафты из титана довольно жёсткие и, кажется, очень износостойкие. Они могут быть блестящего или матового серебристого цвета, поверхность может быть анодирована для большего разнообразия цветов. Металл сейчас очень дорог, но цены падают и через несколько лет могут достичь приемлемой отметки. Странно почему он так дорог, так как титан это один из самых распространённых элементов на земле. Возможно это из-за того, что его сложно добывать и обрабатывать.

Сказанное выше вовсе не означает, что титан совсем не подходит для вёсел. Разговоры с несколькими фанатами титана убеждают, что можно сделать шафт по весу как стеклопластиковый, а по прочности значительно лучший. Шафт будет жёстче, однако лопасти будут также изнашиваться. Цена титана будет ограничивать производство вёсел с его содержанием до тех пор, пока цена на материал не упадёт. или гребцы не осознают каких-то выдающихся преимуществ титана, за которые не жалко таких денег. Возможно это произойдёт раньше, чем ожидается.

All contents Copyright (C) 1996 by Hank Hays, all rights reserved.

Скопировано правильно, by Pooh

www.sportelement.ru

плюсы и минусы, материалы, конструкция лодок

Деревянная лодка, казалось бы уже давным давно забыта. Мы современные люди, живем в 21 веке и нам нужно все самое лучшее, и мы не хотим пользоваться «допотопным старьём». А вот деревянные лодки и посей день не теряют своей актуальности, и имеют множество поклонников по всему миру.

Выбор лодки

На данный момент существует несколько видов материалов, из которых можно изготовить лодку, маломерное судно. Это — прорезиненная ткань, пластик, деревянная доска, фанера и металл.

Надувные лодки

Тканые, покрытые резиной или полимерным составом, не прочны и не надежны на воде. От неправильного хранения могут треснуть, особенно в сложенном виде на морозе. Их нужно постоянно латать и брать в путешествие клей, заплатки и прочие принадлежности для оказания «первой помощи» посреди озера. И чем дольше используется надувная лодка, тем опаснее ею пользоваться. К преимуществам надувных лодок можно отнести легкость и компакность для перевозки в багажнике любого авто, при условии, что у лодки нет жесткого днища.

Пластиковые лодки

Без всякого сомнения красивые и долговечные при правильной эксплуатации. Вид у них идеален, особенно снаружи. Единственное, о чем можно только догадываться — что у них внутри, за наружной оболочкой. Это может сказать только владелец лодки, сделавший пролом в корпусе, что, к сожалению, случается с пластиковой лодкой, т.к. этот материал хрупок на удар по определению, особенно при пониженной температуре. Повышенная температура в сочетании с солнечной радиацией вообще губит любой пластик рано или поздно, постепенно нарушая его первоначальные свойства.

Особенно сомнительно, если производитель неизвестный, китайский или около того. Пластиковые лодки довольно массивны. Можно наблюдать, как даже небольшую лодку такого типа, ленясь каждый раз грузить в прицеп или на багажник машины, таскают волоком по траве в лучшем случае, по песку — в худшем. И тут уже не до глянца.

Досчатые лодки

Менее долговечны, чем пластиковые, даже если их пытаться пропитывать любыми водоотталкивающими составами. Как бы ни склепывали, ни конопатили, ни склеивали две доски в лодке между собой, будет так, как в поговорке: «вода дырочку найдет». Дело в том, что от малейшего перепада влажности древесина меняет свои линейные размеры, не вдоль, но поперек волокон, в поперечном сечении. Намоченная сухая доска добавит по ширине порядка 10 процентов. При таких условиях склеенные доски порвут любой клей, промнутся в любых заклепках, ведь давление при разбухании древесины достигает 100 атмосфер (100 кг/см2). А при усушке — дадут трещину соответствующих размеров, даже «по-живому», не в месте склепки-склейки. Поэтому, не так давно это было, а может, и сейчас где-то, лодки, как бочки под капусту, замачивались в начале сезона, чтобы разбухли, и держались в таком положении всю «навигацию». И тут вряд ли стоит напоминать, что происходит с древесиной в тепле и сырости.

Сделаем пометку, о чем упомянется ниже, что при всех недостатках, человек не смог создать материала, сколько-нибудь аналогичного по свойствам качественой древесине, не в виде стружек и опилок, из который теперь делают мебель, а в виде правильно распиленной доски, с минимумом перерезанных поперек волокон, минимумом дефектов, сучков, засмолков — этому материалу нет аналогов по легкости, прочности, эластичности материала на изгиб.

Фанерные лодки

Несомненно превосходят по прочности все пречисленные выше, в т.ч. досчатые. Речь идет только о свойствах водостойкой фанеры. Склейку лодок из фанеры и методы ее оставим без рассмотрения мастерам, которые ими владеют. Попробуйте чем-нибудь пробить хотя бы 3-мм фанерный лист. Даже не пробуйте. Множественное беспорядочное пересечение волокон древесины в слоях фанеры дает о себе знать. Чуть ниже расскажем, как мы стараемся этот эффект использовать. К сожалению, при всех удвоенных и утроенных прочностных свойствах древесины в фанере, в строительстве лодки добиться от нее невозможно главного, первостепенного — плавности, обтекаемости линий, изящества формы.

Сооружение получается угловатым, граненым, наподобие технологии «стэлс», что для лодки крайне неуместно и неэстетично. А изогнуть фанеру в двух плоскостях невозможно, природу не обманешь. Из цельного прочного листа водостойкой фанеры не выгнешь даже элемент классической лодки, приходится резать и собирать лодку из кусков и полос. И встает вопрос: как прочно склеить-сопрячь два куска фанеры на ребре их стыка? Что бы вам ни говорили, это место будет подвержено трещине в дальнейшем — из-за динамических, ударных нагрузок хотя бы. Любые ухищрения дизайна фанерной лодки приведут только к измельчению граней «стэлса». Но глаз человека имеет грандиозную разрешающую способность, тут уже не о мегапикселях речь. Уродливое судно различимо с расстояния 1 км.

Металлические лодки

Выполненные в основном их дюраллюминия, по прочностным характеристикам и износоустойчивости превосходят все перечисленные выше на много порядков. Встречаются даже лодки из нержавеющей стали. Но эти лодки тяжелы настолько, что хранятся они в основном на берегу, летом — приколотыми, зимой — перевернутыми. Просто невозможно каждый раз таскать такую махину к себе на участок, в гараж, эллинг. Хлопотно и тяжело, разве что покупать к лодке специальный прицеп, и уже всю эту конструкцию перемещать от дома до водоема.

В любом случае, помощников надо несколько человек. О каком удовольствии от водной прогулки говорить, требующей такой изнурительной работы? Впрочем, и современные надувные лодки-катера под одного человека, с мощным мотором в сборе, мучительно перемещаются таким же образом. В смысле дизайна мелаллические лодки ничем не отличны от фанерных, угловатость неизбежна. А еще любой рыбак знает, какие эти лодки шумные, грохоту на все озеро от любого неосторожного движения. Про движение тяжелой угловатой лодки на веслах даже упоминать не стоит.

Чем хороша деревянная лодка

Лодка из дерева используется в качестве транспортного средства рыболова с незапамятных времен. Первоначально люди научились делать лодки-долбленки из целого дерева, а позднее — из деревянных досок. Несмотря на то, что сейчас строится бесчисленное множество лодок из самых различных современных материалов, деревянная лодка часто используется рыболовами, так как имеет целый ряд преимуществ.

- Во-первых, деревянная лодка достаточно прочна и надежна на плаву, так как дерево легче воды. Даже в случае опрокидывания деревянная лодка не утонет, а может спасти жизнь её хозяину.

- Во-вторых, лодка из дерева сравнительно легка, что немаловажно при её транспортировке и при использовании на воде.

- В-третьих, деревянная лодка в отличие от металлических и пластиковых практически «бесшумная», что очень важно, особенно при ловле осторожной рыбы.

- В-четвертых, деревянная лодка изготавливается из экологически чистых материалов. Для строительства деревянных лодок обычно используется древесина хвойных, реже лиственных деревьев.

- В-пятых, деревянная лодка может быть при определенных навыках работы с деревом и при наличии инструмента может быть построена любым желающим в домашних условиях.

- В-шестых, лодка, изготовленная из дерева, значительно дешевле аналогичных по размерам металлических, пластиковых, резиновых или ПВХ лодок, особенно если она построена своими руками.

- В-седьмых, в наше время легко устраним и главный недостаток деревянной лодки (подверженность гниению), при условии обработки деревянных конструкций современными материалами и покраске специальными высококачественными красками. Теперь деревянная лодка стала довольно долговечной. При правильном хранении и своевременном обслуживании она может прослужить долгие годы.

- Лодка из дерева может быть использована как с веслами, так и с подвесным или стационарным мотором, а также с парусом. В зависимости от предназначения деревянная лодка может быть килевой или плоскодонной.

Деревянная лодка своими руками

До начала строительства лодки из дерева нужно заранее позаботиться о самых главных ее частях — бортах. Для этого отбираются длинные, широкие, не толстые, желательно без сучков доски сосны или ели. Они должны не менее одного года пролежать в сухом месте, на ровной поверхности с небольшим гнетом сверху во избежании их искривления.

Подготовленные доски еще раз осматриваем на предмет дефектов — трещин, выпадающих сучков и т.п. Затем отмеряем нужную длину (здесь, а также далее не будут приводиться конкретные размеры частей лодки, т.к. все это на ваше усмотрение) с небольшим запасом и опиливаем каждую из них под углом в 45гр — это будет носовая часть.

Далее их нужно прострогать, а с запиленных концов снять фаску таким образом, чтобы прижатые друг к другу доски в носовой части не имели зазора.

Эти участки, а в дальнейшем и все остальные, которые будут недоступны к покраске после сборки конструкции, пропитываем защитным слоем антисептика. После этого приступаем к изготовлению основы носа — треугольного бруска. Его длина должна превышать примерно в 1,5 раза ширину бортов лодки. Брусок также строгаем и покрываем защитным слоем. Далее нам необходимо подобрать подходящий кусок достаточно широкой доски (пятидесятка). Из нее выпиливаем задний борт нашей лодки из дерева. Не забудьте оставить сверху и снизу запас, потом после сборки все лишнее спилится.

Подготовив эти элементы приступаем непосредственно к сборке. Начинаем с носовой части, оба борта и треугольный брусок прочно соединяем саморезами или гвоздями. Выступающие части сверху и снизу спиливаем заподлицо с бортами. Далее готовимся к самому ответственному моменту — придание нужной формы лодке. Для этого подбираем, в зависимости от того какой ширины вы хотите видеть ее в будущем, распорку. Она должна быть именно такой высоты, как представлено на фото, иначе во время гибки доски могут лопнуть. Угол распорки также не следует делать слишком большим. Установив распорку, начинаем гнуть борта, тут понадобиться пара помощников или веревка. Изогнув до нужного расстояния, прикладываем «задник» и определяем где и сколько нужно снять фаску, чтобы борта примкнули к нему без зазоров. Так, понемногу снимая, подгоняем его, пока не добьемся нужного результата. Добившись его, приколачиваем борта и спиливаем выступающие части снизу, а сверху как вам хочется. Лучше делать в виде треугольника.

Затем приступаем к установке постоянных распорок и сидений. Их количество и расположение остается на ваше усмотрение. При закреплении их (да в общем-то и других местах) обязательно предварительно делайте маленьким сверлом отверстие, дабы избежать появления трещин. Завершаем очень важный первоначальный этап снятием фаски с нижней части бортов, распорок и нанесением на них защитного покрытия.

После того как пропитка и столярный клей высохнут можно приступать к изготовлению ее дна. Для этого нам понадобится гладкий оцинкованный лист. Желательно, чтобы его длина соответствовала длине судна. Правда подобрать такой не просто, дело в том, что строительные магазины торгуют в основном небольшими листами (1,2х2м, 1.5х2), а от больших рулонов они отрезают очень не охотно. Если договориться не удастся, берите то, что есть. Дно можно сделать и из двух листов, просто получиться чуть по сложнее. Из купленной оцинковки вырезаем ножницами по металлу соответствующий размерам дна кусок. Чтобы было легче определить длину и ширину, лодку ставим на лист и обводим маркером, с небольшим запасом в 1,2-2см, на всякий случай.

Далее нам необходимо подготовить нижние части бортов. Наносим с помощью пистолета санитарный силиконовый герметик небольшим слоем в виде непрерывной извилистой нити. За тем прямо на него укладываем в два ряда специальный шнур. Все это в дальнейшем надежно защитит дно лодки от протекания. Если герметика нет, заменяем его обычной краской, если нет нити — кладем паклю. Завершив это, осторожно накладываем вырезанный кусок жести на лодку, выравниваем и начинаем его крепить.

Для закрепления можно использовать оцинкованные саморезы с прессшайбой или гвозди. В данном случае крепим проверенным годами методом — т.е. гвоздями (1,8х32). Начинаем работу с середины и движемся к краям. Работа монотонная и нудная, но торопиться не следует — торчащие гвозди не добавят красоты. Как часто нужно их колотить показано на фото. Те места, в которых жесть выступает за края более чем на 5мм, обрезаем. Оставшееся простукиваем молотком, загибая на борт.

Нос лодки нуждается в защите, его покрываем все той же жестью. Измеряем и вырезаем нужный кусок в виде прямоугольника. На ту часть бортов, которая закроется оцинковкой, предварительно пропитанной антисептиков (вообще, к этому времени лодку нужно хотя бы одним слоем покрыть пропиткой), наносим герметик с нитью. После этого прикладываем как показано на фото лист и приколачиваем его. Края жести не должны выходить за пределы носа-треугольника, иначе гвозди выйдут наружу. Сверху и снизу оцинковку укладываем друг на друга, обрезая лишнее и также крепим гвоздями. В результате получится отличный нос, только очень острый. Поэтому его кончик сминаем или обрезаем, чтобы потом не повредить об него болотники или рыболовные снасти.

Новая лодка на водоеме обязательно привлечет к себе внимание, чтобы как то обезопасить ее от посягательств или чтобы ее не унесло течением, делаем крепление для цепи в носовой части. Для это нам понадобиться длинный болт или шпилька. Сверлим отверстие в бортах ровно по диаметру шпильки, закрепив ее, отпиливаем лишне ножовкой по металлу.

Лодка практически готова. Покрываем ее дополнительно еще 2 слоями пропитки и оставляем на просушку в тени. Если есть желание, можно сразу позаботиться о защите дна лодки, покрыв его краской. Оцинковка с наружной стороны, контактирующая с водой, со временем разрушается без дополнительного покрытия. Чтобы по дну из жести было комфортно ходить и она не гремела, необходимо предусмотреть деревянный настил. Он может быть самой разнообразной конструкции. Например такой.

Вот теперь можно уверенно сказать, что лодка готова! Лодка с оцинкованным дном намного легче чем с деревянным, да и в процессе эксплуатации ее в дальнейшем будет легче готовить после зимовки к очередному сезону. По прочности она ни сколько не уступает другим. Например, у моей предыдущей старой лодки через 10лет использования сгнили борта, а дну хоть бы что. Да, и еще — не жалейте антисептика, именно его, а не краски, он значительно лучше противостоит разрушению дерева. Если в итоге у вас получится что-то подобное или даже лучше, можно вас поздравить с успешным делом.

Источники:

- http://rybackaja-lodka.blogspot.com/p/blog-page_16

- http://www.wboat.ru

- http://fishingday.org/derevyannaya-lodka-svoimi-rukami/

yachtinform.ru

Рыбацкая лодка: Изготовление весел для лодки

Легкость хода лодки зависит не только от того, насколько она сама качественно сделана, но и от того, каковы весла; подходят ли они именно к этой лодке по размеру, по балансировке.Так как лодка у меня чисто гребная, то по сравнению с веслами, сделанными для моторной лодки в прошлом году, я сознательно пошел на увеличение размеров весел.

Для заготовки материала на весла специально съездил на пилораму и попросил знакомого хозяина этого производства разрешения повыбирать материал из отходов. В куче дровяного горбыля я нашел подходящий по толщине шестиметровый полубрус, который меня вполне устраивал. Мне отдали его совершенно бесплатно, хотя и предлагал рассчитаться. Просто это действительно отходы, которые идут на дрова и стоят копейки.

Материал (ель) был уже достаточно сухой. Снаружи (так как подсыхал на ярком солнце) немножко потрескался, была парочка небольших засмолков, но но внутри сучков и трещин не было.

Нарисовав контуры весла, я электрической цепной пилой выпилил заготовки весел. Ну, а дальше взялся за рубанок и вытесал весла с широкими и длинными лопастями. Общая длина весла 221 см., ширина лопасти 12,5 см, длина её 70 см. От конца лопасти весла до уключины — 170 см.

Как уже указывал ранее, лодку делал на конкурс. Конкурсная комиссия обращает внимание на качество изготовления весел и проверяет, насколько они подходят к лодке. Так вот здесь я не согласен с председателем комиссии, который считает, что рукоятки весел при их сведении вместе не должны соприкасаться друг с другом и уж, конечно, не должны перекрывать одна другую. Это, якобы, позволяет избежать ударов рукоятками по рукам

Дело в том, что не это главное, как будут сходится рукоятки при гребле. Можно с таким же успехом грести так, чтобы руки были не на одном уровне, а одна рука была чуть впереди, а вторая за ней. Самое важное — балансировка весел. Конец весла с рукояткой не должен быть намного легче стороны с лопастью. Кроме того, гораздо удобнее, если рычаг весла будет большим и затрачивать силы при гребке приходится значительно меньше. Переубеждать членов комиссии — занятие бесполезное, поэтому сделал весла так, как они требуют, но со временем планирую изготовить себе другие весла, у которых балансировку сделать так, как считаю правильным.

Рукоятки сделал округлыми и оставил их некрашеными, чтобы было приятно держать рукой. Сами весла дважды промазал олифой «Оксоль», загрунтовал, а потом покрасил эмалью ПФ-15 в два слоя, дав хорошо просохнуть и грунтовке, и первому слою эмали. Важно, чтобы на веслах краска была водостойкой, особенно на лопастях.Далее расскажу о том, как изготовлял подушки для уключин и как крепил их на бортах.

rybackaja-lodka.blogspot.com

Процесс создания весел и сланей для самодельной лодки

Процесс создания весел и сланей для самодельной лодки

Весла можно создавать, например, из бруса, толстого горбыля или же 55-миллиметровой доски. Вначале, необходимо сделать разметку и вытесать будущие контуры весла (положение А). Затем, повернув весло на 90 градусов, нужно обработать его (положение Б). Затем необходимо выполнить все закругления и произвести зачистку весла. Весла нужно изготавливать с таким расчетом, чтобы веретено вместе с лопастью было только немного тяжелее валька. В том случае, если этого достичь не удастся, то можно будет добавить металлический противовес в валек. Завершенные весла нужно отшлифовать при помощи шкурки, затем нужно два раза олифить и покрывать краской масляной. Весло кормовое создают из 25-миллиметровой доски.

После того, как будут установлены уключины, лопасть должна входить в воду вертикально, а рукоятки должны слегка заходить одна за другую. Чем больше будет плечо валька, тем легче будет грести. При гребле быстро возникает привычка держать рукоятки одну над другой.

Для того, чтобы создать основу для уключины, на борта устанавливают подуключинники, которые сделаны из пластинки стальной, к которой приваривают трубочку металлическую требуемого диаметра. Подуключинники привинчивают к бортам с внешней стороны (рисунок № 4). При этом, рекомендуется, для облегчения гребли, одну из трубок устанавливать на 20-25 миллиметров выше другой.

Для того, чтобы в лодке также можно было ходить, необходимо создать слани, которые создают из отдельных щитков (носового, кормового, двух срединих). Для опоры щитков на шпангоутах прибивают рейки квадратные на 12 миллиметров ниже верхней плоскости флортимберсов.

Расположение задней и средней банок отмечают у нижней кромки бортов. Банки создают из 15-миллиметровой доски. Под банками к бортам необходимо прибить рейки размером 20*20 миллиметров. Банки нужно закреплять гвоздями или же лучше даже шурупами. Банку переднюю устанавливают у кромки верхней бортов. На ней можно будет сидеть, но главным ее предназначением является опора для мачты!

До того, как закрепить переднюю банку, в ней нужно сделать квадратное отверстие 50*50 миллиметров. А на киле нужно создать гнездо 10*15 миллиметров и глубиной 10 миллиметров. Отверстия в банке и гнезде должны находится на одной вертикальной линии!

В первое время лодку следует опускать прямо на воду, не касаясь грунта для того, чтобы мелкие камешки и песок не приставали к смоле. Кроме этого, оберегать обшивку просмоленную также нужно в течение 30-40 дней, то есть пока смола окончательно не высохнет.

К данной лодке руль не делается. Руль, как у всех рыбацких лодок, заменяется веслом кормовым, которое обладает некоторыми преимуществами в сравнении с подвесным рулем. То есть, веслом кормовым можно одновременно рулить и грести.

В том случае, если возникнут пробоины случайные, то их нужно будет заделать с внутренней стороны кусками фанеры. Заплаты, которые будут иметь размеры больше, чем сама пробоина, нужно будет прибивать 12-миллиметровыми гвоздями, а также тщательно прошпаклевать.

Процесс хранения лодки нужно производить под крышей. А для того, чтобы лодка занимала меньше места, ее также можно и подвесить.

Все, лодка полностью готова.

Удачи!

club-samodelkin.ru

Деревянная лодка своими руками, чертежи, схемы, фото / Сибирский охотник

Как сделать деревянную лодку своими руками

Давно хотел создать запись с отметкой основных моментов при изготовлении лодки, но всё никак не получалось! Батя с каждым годом всё старше, а шпаргалки всё нет, хотя лодок мы с ним сколотили не одну пару… И вот в этом году появилась потребность в расширении нашего флота, потому как ребятня подрастает и лодки требуются более устойчивые и грузоподъемные, для надежности перемещения. Сам то я и вплавь бывало выплывал, а с сынами это надо предостеречь! Пришло время достали запасенные ранее доски, окромили, прострогали, заготовили гвозди, и, в один из выходных приступили к делу! (Доски использовать лучше еловые, без сучков, но не всегда есть то что надо)

Первым делом Батя набросал маломальский чертёжик с размерами, исходя из требований и предыдущих строек

Затем выложили доски для дна, начертили на них контур согласно размерам, лобзиком вырезал основное, оставил лишь по краям, это видно на фотографиях.

При подгонке досок одна к другой оставляем щели в корме и в носу, посредине же подгоняем более менее плотно

Далее приготовили из брусков поперечины на дно. Поперечины делаются закругленной формы как показано на фото

Когда все детали подготовлены начинаем сборку дна, сначала плотно собрав доски сшиваем гвоздями посередине поперечиной, далее с помощь веревки и двух ломов стягиваем корму, сшиваем гвоздями, то же самое делаем с носовой частью

За счет того что поперечины закругленные, а меж досок в носовой и кормовой части оставляли щели, при стяжке и сборке дно получается немного сферой как поперёк так и повдоль. В будущем это дает устойчивость лодки на воде. Не обязательно подгонять и стягивать доски дна до микрон, небольшие щелки вполне допустимы, это облегчит конопатку дна.

Когда дно собрано, выстрагиваем края согласно задуманным размерам и разметке, чтоб края плавные были, иначе загнуть четко бортовые доски не получится

Далее готовим поверхности под бортовые доски, колотим шпангоуты, носовую доску, корму.

Самое интересное впереди, нужно загнуть борта одновременно с обоих сторон, если загибать по очереди может перекосить и лодка получится перекошеной формы. Прикладываем бортовую доску к носу с одного стороны-пришиваем, затем со второй стороны тоже самое, далее один прижимает загибая доски, второй проколачивает гвоздями по направлению к корме.

Стягивали доски также как и дно — веревкой. В итоге нарисовалась какая-никакая форма, дальше проще. Таким же макаром загибаем второй ряд бортовых досок. Много гвоздей при сшивании не бьем потому как еще конопатить надо будет! Далее отпиливаем лишние концы досок, как бортовые так и носовую с кормой. Затем подгоняешь лицевую носовую доску.

После окончания сборки, работаешь рубанком, где надо скругляешь, выравниваешь, проходя весь баркас, выпиливаешь красиво шпангоуты. После наведения красоты конопатим, местами добавляем гвоздей, прикручиваем уключины, смолим дно, прибиваем на дно нащельники, смолим их, далее покраска. Также делаем сидухи кому как удобно красим и их. Весла у нас переходящие, лодки меняем, а весла прежние. Уключины на всех наших лодках одинаковые, чтоб без заморочек.

В принципе старался все этапы и тонкости учесть в фотографии, чтоб было наглядно. Лодок нынче сколотили две, одну к открытию, вторую совсем недавно. Лодки делали одинаковые, одну испытали, вторая на стадии окончания работ.

Если у кого какие вопросы возникнут спрашивайте, обязательно уточню! Вопросы правда обычно возникают при самостоятельном изготовлении, вдруг кто возьмется и сделает деревяшку. Для тех кто живет рядом с озером деревяшка незаменима!

Спасибо за внимание!

Чертежи и фото

www.hunting.ru