Изготовление силикона для форм своими руками в домашних условиях

Изготовление силикона для форм

Силиконовая резина — это незаменимый материал для множества сфер жизни. Формы из силикона используются в косметологии и кулинарной области, в создании любого рода украшений, декора и косметических средств и т.д. Мы расскажем об основных свойствах силиконовой резины, а также приведём способы самостоятельного создания форм из этого материала.

Формовочные полимеры

Для изготовления универсального материала применяется азотная кислота, которую добавляют в кварцевую крошку для её растворения. Затем происходит добавление катализатора. Готовый состав по консистенции и внешне похож на резину. Материал безопасен, не выделяет вредных веществ, не поддаётся влиянию щелочей и кислот. Завершённый материал имеет ряд качественных свойств: пластичность, стойкость к механическому воздействию, влагоустойчивость, отсутствие срока годности. Готовые изделия не требуют специального сложного ухода.

Для изготовления универсального материала применяется азотная кислота, которую добавляют в кварцевую крошку для её растворения. Затем происходит добавление катализатора. Готовый состав по консистенции и внешне похож на резину. Материал безопасен, не выделяет вредных веществ, не поддаётся влиянию щелочей и кислот. Завершённый материал имеет ряд качественных свойств: пластичность, стойкость к механическому воздействию, влагоустойчивость, отсутствие срока годности. Готовые изделия не требуют специального сложного ухода.

Компаунды, включающие в себя две основные составляющие — пасту и отвердитель, классифицируются по цели применения таким образом : обмазочные, заливочные, компаунды для создания форм. Такие составы дают возможность самостоятельно изготовить практически любую форму, вплоть до образцов для производства тротуарных плит.

Для затвердевания состава используются специальные катализаторы — оловянные или платиновые. Катализатор обеспечивает материалу ряд свойств: устойчивость к температурному воздействию, прочность и твёрдость, способность к быстрому затвердеванию, длительный срок службы, устойчивость к активной эксплуатации. От затвердителя также будет зависеть оттенок будущей резины — будет ли она матовой или прозрачной. Оловянные затвердители обеспечивают более высокие показатели прочности. Платиновые катализаторы создают более гибкие и мягкие изделия.

Применение самодельных полимеров

Компаунды широко представлены на рынке, однако, находятся мастера, которым больше по душе изготовление изделий своими руками. Это не только сокращает расходы, но и предоставляет дополнительную возможность проявить себя в творчестве.

Создание силикона для форм своими руками может производиться по нескольким технологиям. Приготовленное таким образом вещество не идентично по свойствам фабричным образцам. Самодельные составы могут уступать промышленным по качеству; их можно использовать только для домашнего рукоделия.

Рекомендации по созданию матрицы для отливки

Перед началом процесса создания силикона стоит запастись контейнером или ящиком для работы. Сборные коробки упрощают вытаскивание детали из корпуса. Зазоров в конструкции контейнера быть не должно, так как эластики имеют свойство вытекать.

Перед укладкой материала в ящик, его необходимо покрыть разделителем — достаточно жирным или мыльным. Если планируется изготовить матрицу для вертикального изделия, его нужно закрепить на дне контейнера, используя для сцепления пластилин. Далее производитсся заливка изготовленного компаунда вокруг детали. Материал нужно заливать тонкой струёй до окончательного покрытия фигурки внутри контейнера.

Первый рецепт

Подготовка. Сначала необходимо подготовить весь «инструментарий» — небольшую ёмкость, лопатку для размешивания, тару для заливки и фигурку-шаблон, копию которой вы хотите получить в результате. Также вам понадобится глицерин и желатин в одинаковых пропорциях; их необходимо плавить в одной ёмкости на водяной бане, регулярно мешая. Плавление происходит в течение 10 минут; нельзя, чтобы состав закипал.

Теперь можно приступать непосредственно к изготовлению. Дно контейнера (картонного или деревянного) заливается приготовленным составом. Далее фигурку нужно поместить в силикон и сразу вытащить, а затем оперативно перенести её в контейнер. Сувенир-шаблон скрепляется с дном; необходимо тут же залить его горячей смесью, полностью заполнив контейнер.

Процесс затвердевания силикона происходит в считанные минуты. После того, как материал полностью застынет, получившуюся форму освобождают из тары и отрезают её дно. Далее можно извлекать фигурку. Пустое пространство заготовки можно заполнять только с помощью смолы на основе эпоксида.

Недостатки рецепта:

-

Полученная заготовка непригодна для дальнейшей работы с гипсом, так как она не отталкивает влагу;

-

Изготовить мыло также не получится — масса имеет свойство плавиться;

-

Изделие не рассчитано на длительное использование; оно быстро теряет свой внешний вид и свойства.

Второй рецепт

Подготовка. Вам понадобится: строительный герметик и крахмал. Также стоит сразу подготовить фигурку. Форма, которую вы получите — достаточно твёрдая, будет иметь впалое углубление, поэтому таким образом вы сможете создать только одностороннее изделие.

Сам процесс проходит в несколько этапов:

-

Рабочая поверхность посыпается крахмалом против прилипания;

-

В центр стола выливается немного герметика;

-

Герметик посыпается тальком или крахмалом и оперативно перемешивается; материал в итоге не должен прилипать;

-

Материал формируют в небольшую, плотную лепёшку, по размерам соответствующую будущему изделию;

-

Оперативно, пока герметик ещё не схватился, нужно вдавить фигурку-шаблон в массу;

-

Силикон должен застывать в течение как минимум 24 часов;

-

Далее нужно освободить сувенир из массы и смазать получившуюся форму тальком, а затем заполнить пластичной глиной;

-

Теперь заготовку можно просушить в духовке.

Преимущества такого способа:

-

Возможность многоразового применения образца;

-

Высокая термоустойчивость;

-

Среди недостатков можно выделить необходимость работать очень быстро, так как рабочая масса быстро схватывается, а также сильный неприятный запах герметика.

Смотрите также:

Стеклоткань сегодня пользуется большой популярностью в самых разных областях жизнедеятельности человека – промышленности, машино- и станкостроении, автомобилестроении, радиоэлектронике. Как следствие, и видов этих материалов превеликое множество.

Читать далееЖидкий пластик — современный конструкционный материал, используемый в производстве разнообразных архитектурно-декоративных изделий. Весь процесс проходит по методу холодного литья. Возможно создать из пластика готовые элементы успешно копирующие металл или камень. Для этого его заливают в специальную форму. Для застывания

В этой статье мы разберем качественные характеристики и сферу использования такого продукта компании «Полимакс» как гелькоут…

Читать далееpolymax10.ru

Герметик силиконовый и силиконовые формы своими руками: пошаговое производство

Силикон, он же полидиэтилсилоксан, он же силиконовый каучук – это кремнийорганический полимер.

Он отличается термостойкостью и малой электропроводностью.

Вас интересует, из чего сделан силикон? Как ни странно, изготавливается самого твердого природного материала — кремния. Благодаря умным людям, из кремния, проще говоря, песка или кварца, волшебным образом получился такой эластичный и прочный материал, как силикон.Женщины, хихикая, воспринимают его по-своему, мужчины знакомы с силиконовыми герметиками. Силиконовые формы для выпечки, для изготовления мыла, украшений, бижутерии, рыбацких приманок — это далеко не весь перечень того, что можно сделать из силикона. А как сделать силикон и силиконовые формы самому? Об этом сейчас узнаем.

Меры предосторожности

Обращаем ваше внимание, что играть в юного химика нужно с умом. Индивидуальные средства защиты рук, а именно резиновые перчатки купите в первую очередь. Силиконовая масса – вещь довольно токсичная, поэтому определитесь где вы будете творить. Желательно предусмотреть хорошо проветриваемое помещение, возможно балкон. На улице — идеально.

2

Необходимые материалы

Приобретаем жидкое стекло и этиловый спирт. Смешиваем ингредиенты в равных пропорциях 1:1. Емкостью может послужить любая пластиковая тара.

Силикон при соприкосновении с воздухом быстро застывает, поэтому готовить нужно быстро или в небольших количествах.

Частые “вопросы-ответы”:

Что такое силикон?

Это искусственный материал, что по тянущимся свойствам превосходит резину. Используется в быту, медицине, производстве и т.д. .

Как выглядит силикон?

Внешний вид зависит от его составляющих, от степени густоты (жидкий, гелеобразный, твердый) и наличия окрашивающих веществ. Цвет варьируется от прозрачного до любого окраса.

Что такое обмазочный силикон?

Это жидкий силикон, что применяется для литья гибких форм, что применяются для копирования сложных по строению изделий, а так же для герметизации любых соединений и в домашнем обиходе.

Как сделать силикон жидкий?

Важно знать тип силикона, чтобы подобрать нужный растворитель. Иногда используют бензин и спирт.

Как растопить силикон в домашних условиях?

В посудину (устойчивую к высоким температурам) мелко нарезать силикон, отсортировать, если цветной. Можно поставить в микроволновую печь, но в квартире этого делать не стоит из-за последующего неприятного запаха. Лучше пытаться растапливать на огне, важно не перегреть, иначе испортится.

Почитать в тему:

3

Процесс смешивания составляющих

Мешать силикон можно чем угодно. Деревянной палочкой или ложкой из любого материала. Главное, кроме силикона, впоследствии большего ничего этой ложкой не мешать и уж тем более не есть! После перемешивания должна получиться масса, напоминающая пластилин или резину. Эту массу либо:

- вымешивайте своими руками – творческий вариант;

- заправляйте в кулинарный мешок, кондитерский шприц с насадками и выдавливайте что хотите;

- заполняйте ею простые формочки для песочного печенья;

- отливайте желаемую форму.

Здесь нужно понимать, что повторить форму предмета в данном случае комбинации (жидкое стекло + спирт) можно, только если нанести наш самодельный силиконовый каучук на внешнюю поверхность предмета. Другими словами, не в чашку, а поверх нее.

Перед нанесением обязательно обработайте мыльным раствором или подсолнечным маслом.

4

Отливаем форму

Компаунд – это двухкомпонентный материал, состоящий из силиконовой пасты и затвердителя (катализатора). Это не совсем прямо силикон своими руками. Но все же.

Смешав эти компоненты в правильной пропорции, вы получите чудо-смесь для отливания каких угодно форм.

Катализатор не дает силикону так быстро застывать, как в первом случае.Итак. У вас есть очень красивая форма и вам нужно ее копировать в формате силикон.

- Возьмите контейнер, проследите, чтобы он не имел щелей и не дал течь.

- Поместите в него модель пластиковой или гипсовой игрушки в виде мишки.

- Заполните ящик с моделью сухой смесью или песком, чтобы понять сколько силикона нужно будет для заливки с миллилитрах.

- Обрабатываем нашего мишку мыльным раствором или подсолнечным маслом, заливаем силикон.

- Продумайте заранее, чем вы закроете этот ящик герметично.

- Ждем приблизительно 15 мин.

- Разбираем контейнер, проверяем, чтобы силикон не прилипал к пальцам.

- Канцелярским ножом разрезаем силикон вдоль.

- Тиражируйте теперь эту форму с помощью полученной силиконовой формы сколько хотите.

Посредством жидкого или литого силикона можно делать формы на платине.

- Пенопластовую или гипсовую платину обрабатываем все тем же мыльным раствором.

- Кисточкой наносим жидкий силикон.

- Сначала прорабатываем детали, верхние слои обильно.

- Даем высохнуть. Здесь понадобится время.

- Снимаем силикон. Ловкость рук, как говорится, и никакого мошенничества.

Почитать в тему:

5

Использование силиконового герметика

Тоже ничего сложного. Даже проще чем все, что было до этого.

- Любой силиконовый герметик выдавливаем на тарелку.

- Добавляем картофельный крахмал.

- Вымешиваем каучуковое тесто.

- Такая масса идеальна для изготовления молдов.

- Заготовку, а это может быть что угодно, смазываем маслом или кремом для рук.

- Облепливаем силиконом.

- Забываем про это дело до завтра.

- Силикон застыл, разрезаем вдоль канцелярским ножом, вынимаем заготовку — готово! Все гениальное просто.

Второй вариант. Катаем из этого же теста шарик, вдавливаем в него заготовку будущего молда. Ну, допустим, монету. Ровняем края. Через те же считанные часы проверяем степень затвердения силикона. Вынимаем денежку, молд готов!

Почитать в тему:

6

Частые «вопросы — ответы»

Чем можно заменить силиконовые формочки?

Отличная альтернатива – стекло и керамика.

Какая у силикона электропроводность?

Обладает очень низкой электропроводностью.

Какой силикон лучше для изготовления форм?

Лучшие серии — E-Series, Mold Star Series, Equinox Series, Rebound Series.

Как склеить силиконовые изделия в домашних условиях?

Можно использовать специальный клей для эластичных изделий, силиконовый герметик, или огнем растопить порванные края и соединить.

Как сделать жидкую резину в домашних условиях?

Нужные ингредиенты – бура (1уп), клей ПВА (2 бутылки), вода (0.5 стакана), краситель, емкости и что-то для размешивания. В одной емкости соедините буру и воду, размешивайте до прозрачного состояния. В другой – клей и краситель. Перемешайте содержимое обеих посудин и подождите, пока жидкость застынет.

Сколько застывает силикон?

На период высыхания влияет много факторов – влажность и температура воздуха, толщина слоя. В среднем, за 15 минут образуется пленка, за 24 часа происходит отвердевание вещества. Кислотный герметик высыхает за 4-6 часов, нейтральный – за сутки. Так же примерное время «готовности» всегда указано на упаковке.

Катализатор для силикона?

Это жидкость, что выполняет функцию отверждения силиконовых полимеров, улучшает их конечные физико-механические свойства.

Где взять силикон для изготовления форм?

Можно приобрести в специализированных магазинах Вашего города или интернет-площадках, сделать своими руками.

Как сделать слепок из силикона?

Нужно взять силиконовый герметик и смешать с картофельным крахмалом в пропорции 1:1. Очень тщательно и долго перемешивать, пока полученная смесь не перестанет липнуть. Наложить материал на тот предмет, слепок которого Вы желаете, и подождать, пока он засохнет.

Силикон это пластмасса или резина?

Это такой же полимер, но назвать пластмассой или резиной нельзя. В разных состояниях он лишь напоминает их своей плотностью.

Как сделать силиконовый герметик жидким?

Разбавить без потери первичных свойств можно силиконовой протиркой. Так же используют бензин для зажигалок, силиконовое масло, некоторые виды растворителя.

Как сделать медицинский силикон своими руками?

Это экологически чистый материал, дома который можно сделать с желатина и глицерина (в равных пропорциях). Их следует смешать и растопить на огне, а жидкость уже применять по назначению.

Как расплавить резину в домашних условиях?

Порезать резину мелкими кусочками, сложить в емкость, залить бензином. Тщательно помешивать, и через какое-то время можно наблюдать, как она меняет свое агрегатное состояние.

Что можно сделать из силикона?

Формы для выпечки, мыла, бижутерии, рыболовли, различные трафареты, игрушки для самых маленьких, украшения, чехлы для телефона, предметы интерьера.

Чем заменить силикон?

Жидким пластик, акрил-виниловый герметик, полиуретановый клей.

Заключение

Заключение

Подытожим. Доселе неизвестным нам полидиэтилсилоксан оказался вещью простой и интересной. Творческим людям — непаханое поле для деятельности. Творите, но не забывайте -в таких формах лучше кексы не печь. Используйте промышленные варианты, там технология соблюдена четко. Удачи!

Если вы увидели ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

evrikak.ru

Как сделать силикон и формы из него своими руками в домашних условиях

Такой материал как силикон знаком практически всем. Мужчины используют герметики из этого материала. Женщины часто пользуются формочками из него для выпечки. Из него делают множество разнообразных предметов. Интересно, а можно ли сделать мягкий силикон самостоятельно в домашних условиях, а также формы из него? Да, можно! О том, как это сделать самому, читайте ниже. Производство не займет много времени, а также несложный состав позволит легко справиться с изготовлением дома.

Что необходимо для изготовления силикона

Необходимы следующие материалы:

жидкое стекло;

жидкое стекло;- спирт этиловый медицинский;

- контейнер;

- краситель/гуашь;

- песок;

- формочка;

- крахмал из картофеля.

Прежде чем приступить к изготовлению материала, похожего на резину, необходимо обеспечить безопасные условия. Работа обязательно должна выполняться в резиновых перчатках, ведь этот материал сам по себе очень токсичен.

Также необходимо выбрать правильное место для выполнения работ. Помещение должно хорошо проветриваться. Идеальные условия для работ по созданию изделия из силикона — на открытом воздухе. Но если нет такой возможности, то выполнять работы можно и на балконе.

Также стоит знать особенность материала — быстрое застывание. Поэтому изготавливать формовочный материал рекомендуется в небольших количествах или же все действия осуществлять быстро.

Для изготовления силикона можно использовать и другие материалы:

- герметик из силикона — 30 г.;

- жидкий глицерин — 3 капли;

- краска, желательно акриловая — 1 капля;

- пластиковый стаканчик;

- соломка, пипетка или ложка;

- уайт-спирит — 150 г.

В пластиковый стаканчик необходимо поместить герметик. Добавить к нему глицерин и краску. Для этого удобно использовать пипетку или соломку. Добавить уайт-спирит. Теперь необходимо смесь тщательно перемешать, чтобы масса получилась однородной. Силикон готов! В жидком состоянии он будет находиться примерно 4–5 часов, а потом заливочный силикон затвердеет, расплавить его потом уже будет сложно.

Как сделать силикон в домашних условиях

Прежде всего для изготовления материала необходимо смешать этиловый спирт с жидким стеклом в равных пропорциях. Сделать это можно в любой емкости из пластика. Во время смешивания необходимо в массу добавить краситель по собственным предпочтениям.

Прежде всего для изготовления материала необходимо смешать этиловый спирт с жидким стеклом в равных пропорциях. Сделать это можно в любой емкости из пластика. Во время смешивания необходимо в массу добавить краситель по собственным предпочтениям.

Для замеса подойдет как деревянная палочка, так и обычная ложка. После замеса получится масса, напоминающая литье, пластилин или резину. В дальнейшем ее можно использовать несколькими способами. Например, вымесить руками. Можно также массу заправить в обычный кулинарный мешок, пистолет для строительного силикона или шприц с необходимыми насадками и выдавить то количество, которое необходимо. Можно использовать и обычные формы для печенья или взять. Или еще один вариант — отлить необходимую форму.

Важно! Повторение формы предмета получится только в том случае, если нанести силиконовую массу на внешнюю сторону предмета. Если по-другому выразиться, нанести массу не в форму, а снаружи.

Еще один важный момент: перед тем как наносить резиновую массу, поверхность следует смазать постным маслом или мыльной водой.

Как сделать силиконовую форму

Для этого понадобится специальный материал — компаунд, который состоит из:

- катализатора (затвердлителя)

- пасты из силикона.

Благодаря этим компонентам можно отливать любые формы. Правда, это не совсем литьевой силикон (он больше напоминает по своим свойствам резину), тем не менее.

Чтобы сделать аналог в виде силиконовой формы нужно сделать ряд действий:

Взять контейнер. Он обязательно должен быть целым, без щелей.

Взять контейнер. Он обязательно должен быть целым, без щелей.- Поместить в контейнер тот предмет из пластика или гипса, с которого будет делаться форма.

- Взять песок или сухую смесь и заполнить ими контейнер. Так будет понятно сколько силикона необходимо для заливки.

- Обработать предмет подсолнечным маслом или мыльной водой.

- Залить силиконовую массу.

- Закрыть контейнер герметично.

- Подождать 15 мин.

- Разобрать контейнер. Силикон на этом этапе не должен прилипать к пальцам.

- Разрезать вдоль с помощью обычного канцелярского ножа.

Необходимая силиконовая форма готова!

Как сделать форму на пластине

Для этого понадобится жидкий/литый силикон.

Этапы работы следующие:

- Пластину из гипса или пенопласта необходимо обработать мыльной водой.

- Взять кисточку и нанести на поверхность силикон.

- Теперь необходимо проработать детали. Особое внимание необходимо уделить верхнему слою.

- Подождать пока силикон высохнет.

Теперь осталось только снять силикон и необходимая форма на пластине готова!

Как сделать форму из силиконового герметика

Здесь тоже нет никаких сложностей. Понадобится любой силиконовый герметик.

Этапы работы:

- Герметик выдавить на тарелку и подмеша

ть к нему картофельный крахмал.

ть к нему картофельный крахмал. - Вымесить получившееся тесто.

- Необходимую заготовку нужно смазать обычным кремом для рук или маслом.

- Облепить заготовку каучуковым тестом и поставить стоять до следующего дня.

- За сутки тесто должно застыть. Затем необходимо только разрезать его все тем же канцелярским ножом и вынуть заготовку.

Можно еще сделать так. Из силиконового теста скатать шарик и вдавить в него заготовку. Выровнять края. Через несколько часов проверить затвердел силикон или нет. Если да, то заготовку можно вынимать. Получившаяся самодельная форма готова!

Можно еще сделать так. Из силиконового теста скатать шарик и вдавить в него заготовку. Выровнять края. Через несколько часов проверить затвердел силикон или нет. Если да, то заготовку можно вынимать. Получившаяся самодельная форма готова!

Работать с материалом очень интересно, особенно творческим людям. Можно творить с этим материалом все, что угодно, делать различные отливки для грима,изготовить необычную игрушку или фигурку, сделать силиконовую маску а также использовать как клей для поделок. Технология изготовления сложных изделий конечно требует наличия определенных навыков, однако простые фигуры не составит труда сделать даже ребенку. Однако если захочется такую силиконовую форму использовать для выпечки, то от подобного желания стоит отказаться, для пищевого применения он не подходит. Лучше приобрести промышленную силиконовую форму.

В интернете можно найти множество видео, в котором подробно изложено как делать силикон и формы своими руками, а также чем можно заменить некоторые компоненты.

domsad.guru

Как сделать силиконовую форму и какой силикон выбрать — ОчУмелка

В статье описан личный непрофессиональный опыт!

Силиконовые формы используются как в производстве, так и в быту. Их используют для изготовления изделий из гипса, таких как декоративный камень и сувениры, в производстве мыла, свечей, бижутерии и в кулинарии для создания блюд и выпечки. Для некоторых сфер применения выпускают формы из специальных видов силикона, например, жаростойкие, для пищевых продуктов и другие.

Кроме силиконовых, так же часто используются полиуретановые формы. Мы с полиуретаном не работали, поэтому опустим эту тему.

В продаже есть много разнообразных форм из силикона, но не всегда можно найти то, что нужно. При большом желании сделать силиконовую форму можно самостоятельно в домашних условиях.

Есть несколько способов изготовления форм своими руками:

- Самый доступный способ — это использование силиконового герметика. Не самый лучший вариант, но в некоторых случаях может пригодиться. Из плюсов можно отметить только доступность герметика. Главный минус — формы из герметика быстро и легко теряют форму (растягиваются). Кроме этого силиконовый герметик в чистом виде неудобно наносить на изделие из-за его липкости, он долго сохнет, наносить нужно тонкими слоями и перед нанесением нового слоя нужно ждать полного высыхания (около 24 часов) предыдущего. Изготовление формы занимает несколько дней. Чтобы силиконовый герметик не прилипал к рукам и его проще было нанести на нужный рельеф, герметик можно смешать с картофельным крахмалом. Полученная смесь будет немного похожа на густое тесто и из нее проще и быстрее сделать форму. Для силиконовой формы из герметика, как и для тонких форм из формовочного силикона нужно делать жесткий каркас, например из гипса, чтобы форма не деформировалась при заливке.

Акриловый герметик не подходит для изготовления форм! - Использование силиконового компаунда</b> для изготовления форм. Он представляет из себя набор из жидкого силикона и катализатора (отвердителя). Принцип работы прост — смешиваются 2 компонента в определенных пропорциях и получившейся смесью заливается предмет, форму с которого нужно снять.

Для заливки изделия вокруг него нужно сделать опалубку. Ее можно сделать из чего угодно: пластилин, пластик, дерево и даже коробки от CD, главное, что бы не протекала. Удобно герметизировать с помощью клеевого пистолета.

Само изделие ничем обрабатывать не нужно (если оно не из силикона) — силикон практически ни к чему не прилипает и форма легко снимается.

В случае, если объект формовки имеет обратные углы или необходимо сделать 3d форму, возможно (в зависимости от марки силикона) понадобится делать составную форму из нескольких частей. Для этого обязательно нужно использовать разделительный состав.

Заливать силикон нужно так, что бы формы можно было ровно состыковать между собой, для этого в первой части должны быть отверстия, а во второй выступы. Мы для этого использовали клеевые стержни от термоклеевого пистолета: стержни разрезали пополам и закрепили на дне опалубки вокруг заливаемого предмета, перед заливкой следующего слоя их извлекаем и всю поверхность получившейся части формы покрываем разделительным составом, чтобы второй слой не приклеился к первому.

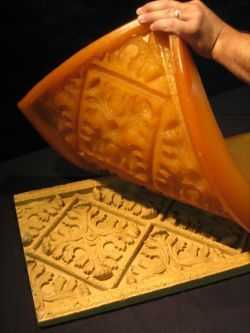

На фото форма из Пентеласт 710 после 45-50 заливок гипса.

Есть много разновидностей силиконовых компаундов, нам довелось работать только с 2-я из них: Пентеласт 710М и Пентеласт 718. Оба эти компаунда российского производства и доступны в фасовках по 1 кг, к тому же они одни из самых дешевых.

Пентеласт 710 М отличается от 718 большей текучестью и большим временем реакции с катализатором (дольше остается текучим). В застывшем состоянии 718 немного тверже, больше отличий не замечено.

Смешивать силикон с отвердителем нужно строго по инструкции, быстро, но аккуратно, чтобы было

минимум пузырьков с воздухом. Если добавить отвердителя меньше, чем нужно или плохо размешать, то силикон останется в состоянии «густой сметаны», если добавить больше — то можно не успеть залить форму.

Через 24 часа получившуюся форму можно использовать. По прочности эти силиконы не самые лучшие, поэтому для предметов с обратными углами лучше делать составные формы. В отличие от некоторых готовых покупных форм, которые изначально разрезаны для извлечения получившихся изделий

и не рвутся, когда их растягиваешь, формы из вышеописанных компаундов легко порвутся на месте разреза. Без повреждений они хорошо тянутся и можно не беспокоиться о том, что форма порвется, если все делать аккуратно. Мы используем эти формы для отливки сувениров и статуэток, еще их можно использовать для изготовления мыла.

Формы из этих силиконов нельзя использовать в кулинарных целях и запекать в них полимерную глину в духовке. Для этих целей есть специальные силиконы. Так же они не очень подойдут для изготовления декоративного камня, для этого лучше использовать либо формы из более прочного силикона, либо из полиуретана.

Старые и ненужные формы можно использовать добавляя их при изготовлении новых, для этого ненужные формы нужно порезать на маленькие кусочки.

Для изготовления составных силиконовых форм обязательно нужно использовать разделительные составы.

Кстати, у разделительной смазки срок годности 6 месяцев (указано на этикетке), но со своими функциями она вполне нормально справилась через больше чем 2 года

с даты производства. Одного баллона хватает надолго, наносить ее нужно тонким слоем.

Хоть мы здесь и описываем способы изготовления форм в домашних условиях, но все же нежелательно делать это дома, потому что катализатор токсичный и очень сильно воняет, герметик так же имеет не самый приятный запах. Все работы нужно проводить в хорошо проветриваемом помещении. В крайнем случае, можно воспользоваться балконом (как мы:)).

Полезно знать, Сделай сам, Поделки из гипса

ochumelka.by

Как сделать силикон в домашних условиях видео – герметик своими руками

25.05.2012

Силикон – главный материал XXI века

Что общего между авиалайнером и губкой для мытья посуды, автомобилем и контактными линзами, телефоном и космической станцией? Все эти механизмы, вещи и устройства содержат в себе силикон.

Он может быть жидким как вода или твердым как стекло – полиорганосилоксан или просто силикон, по мнению многих научных экспертов, является главным материалом XXI века, кардинально изменившим нашу жизнь. Любое соединение, имеющее в составе кремний можно отнести к силиконам. Собственно от английского названия кремния «Silicon» и берет название вся группа силиконовых материалов.

Силиконы имеют колоссальное значение в современной индустрии. Если посмотреть вокруг себя, то практически какой бы предмет современного мира мы не увидели, каждый из них имеет в своем составе силикон.

Кислород и кремний являются самыми распространенными элементами на Земле. Кварц, горный хрусталь и обычный речной песок – везде в основе кремний, природные запасы которого велики и постоянно пополняются, а значит, и ресурс для получения силиконов практически неисчерпаем.

Из такой силиконовой «лепешки», путем вулканизации можно сделать силиконовый материал с абсолютно любыми свойствами.

Чтобы понять, отчего так популярен этот материал, нужно рассмотреть его на самом глубоком молекулярном уровне.

К основной цепочке кремний-кислород-кремний (Si-O-Si) могут присоединяться практически любые элементы и в любой последовательности. Это может быть и нелинейная структура, и молекулярная решетка. Способность организовывать множество различных вариантов химической связи – необычные свойства силикона.

Силиконовые материалы появляются благодаря сочетанию, казалось бы, несочетаемых элементов, благодаря чему они обладают особыми свойствами. Именно силиконы обладают очень высоким и очень хорошим диапазоном температур – от -120 до +300 градусов. При этом от -60 до +200 работает любой даже самый распространённый вид этого материала.

Резкий перепад между этими температурными отметками – экстремальные условия для очень многих материалов. Но только не для силиконов, что очень легко проверить. Температура кипения воды 100 градусов и мгновенный перепад до нуля (момента образования льда) не оставляет на образцах силикона ни следа. Эта способность силиконов сделала их незаменимыми в авиации.

Самолет очень наглядный пример. Когда он летит на высоте 10 тыс. метров, где температура -60 градусов, а садится в аэропорту, где +30-50 градусов, то силиконовые детали никак не реагируют на такие резкие перепады температур и он их с легкостью выдерживает и должным образом уплотняет всё что нужно.

Поразительно качественная герметичность современных самолетов достигается за счет силиконовых прокладок.

Силиконы добавляют даже в авиационные масла и резину для шасси, а в двигателях самолета – силиконовые прокладки и уплотнители. В кабине пилота силиконовые кнопки на панели управления, а все швы конструкции самолета абсолютно герметичны также за счет силикона.

Герметики на основе силикона используются и в строительстве. Ими замечательно герметизируют окна. Вся нынешняя оконная промышленность, изготавливающая пластиковые окна смогла подняться только потому, что появилась такая возможность мгновенной герметизации вставляемых стеклопакетов. Причем делать это очень надежно и долговременно.

Использование силикона в строительстве.

Вне зависимости от внешнего вида и области применения, исходное сырье для всех силиконовых изделий выглядит одинаково – это всегда жидкость. При этом силикон легко становится твердым материалом, который можно легко шлифовать, полировать, вырезать и вообще обрабатывать как угодно. Также силикон может быть резиноподобным – мягким и эластичным, который можно с легкостью сжимать, сгибать и растягивать.

То, каким будет силикон, полностью зависит от катализатора. Первый этап – получение силиконовых жидкостей, масел и силиконовых каучуков. При этом на основе последнего можно получать разнообразные уплотнители(кольца, клапаны), протезы и разные виды жидких и твердых силиконов, которые Вы имеете.

Жидкое сырье принимает нужную форму после взаимодействия с катализатором и пока оно не остыло, будущий силикон можно окрасить в любые цвета. Завершающая стадия – вулканизация, когда под действием горячего воздуха силиконовая масса твердеет, принимая вид готового изделия.

Обычные кольца из силикона разных цветов.

Температура вулканизации силикона – верхний предел нормальной работы будущего изделия. По завершению вулканизации форма и свойства материала будут уже постоянны, поэтому в вулканизатор масса поступает уже сформированная.

А сам процесс формовки называется – экструзией и очень напоминает работу обычной мясорубки. Силиконовая смесь загружается в аппарат, мощный спиральный поршень которого буквально выдавливает силикон в имеющееся отверстие, представляющее собой профиль будущего изделия. Чтобы сделать деталь другой формы, нужно всего лишь сменить насадку профиля. Именно так производятся всевозможные медицинские трубки и зонды, шланги гидравлических систем, изоляционные ленты для печей и бытовой техники, которая сейчас почти вся укомплектована силиконом.

Например, кофемашина. Отсеки для кофейных зерен в ней изолируются силиконом для сохранения аромата и вкуса свежего кофе. Даже в губке для мытья посуды присутствует силикон – он сделана из пенополиуретана, который и обеспечивает ей такую пористую структуру. И если присмотреться, то станет видно, что пузырьки губки практически одинаковые и расположены ровно относительно друг друга. Это заслуга силиконов, которые умеют контролировать вспенивание.

Пена образуется при получении самых разных веществ – при переработке нефти, в целлюлозно-бумажной промышленности и т.д. И чем больше пены, тем меньше пространства собственно для продукта. А чтобы её разрушить нужно убрать оттуда те частицы, которые заставляют не лопаться пузырькам газа, а находится в спенено-воздушном состоянии.

Но как это работает? Один из самых наглядных примеров – сочетание обычной воды и растительного масла. За счет разницы в плотности этих жидкостей, они всегда будут оставаться самостоятельными слоями. Даже если их смешать, вода и масло вновь очень быстро разделятся. Заставить столь разные молекулы смешаться может заставить эмульгатор – поверхностно-активное вещество, стабилизирующее эмульсии.

Только тогда произойдет равномерное распределение за счет того, что между жидкостями будет находиться эмульгатор. Но если его убрать, то вновь произойдет «схлопывание» этой системы – частички масла и воды отдельно соединяются друг с другом и два слоя получаются вновь разделенными.

Подобным образом силиконовые материалы действуют на отдельные компоненты пенистых веществ, в буквальном смысле контролируя диаметр пузырьков. за счет этих свойств силикон учувствует практически в любом производстве из пенополиуретана, будь то губка для посуды или оплетка для автомобильного руля.

Кстати, в автомобильной промышленности силикон тоже успел занять прочные позиции. Скажем в автомобильных прокладках, он используется из-за своей способности хорошо сжиматься, благодаря чему он демпфирует всё, а это позволяет лучше сохранять авто.

Силиконовая оплетка для автомобильного руля помогает при вождении за счет лучшего сцепления рук с ободом рулевого колеса.

Долгий срок службы силиконовых деталей в автомобиле обеспечивает не только устойчивость к деформации. Дело в том, что автомобильные силиконы не восприимчивы к маслам и бензинам. Это свойство им обеспечивают специальные катализаторы.

Вообще видов силиконовой резины очень много, но разница между ними – внешний вид, плотность, набор свойств и т.д., проявляются только после вулканизации. Этап высокотемпературной вулканизации достаточно короткий – в среднем всего 10-15 мин воздействия. Время выдержки зависит от типа резины и её назначения. К разным резинам предъявляются разные требования и для каждой есть свои точные технические условия – легко ли рвется, хорошо ли растягивается, каков показатель её твердости и многое другое.

Показатель твердости говорит о способности держать форму.

Например, на дистанционном пульте от телевизора слишком мягкие кнопки будут западать, а слишком твердые плохо нажиматься. Но по-настоящему жесткую проверку проходит так называемая изоляторная резина. Так как она должна служить долго и проводить испытания в течение всего предполагаемого периода её службы очень проблематично, то условия во время испытания гораздо более экстремальные, чем в реальности.

На образцы силиконовой резины воздействуют током с напряжением в 3000-4000 Вольт – такая нагрузка сравнима с ударом молнии. С тыльной стороны на резиновые пластинки подается разрушающий раствор хлорид омония для усиления действия тока. Испытание длится 6 часов, после чего оценивается степень повреждения силикона. И чем меньше воздействия окажет проходящий ток на пластину – тем лучше резина.

Подобная ситуация вряд ли произойдет в реальной жизни. Между тем, некоторым силиконам приходится работать только в экстремальном режиме – например, в открытом космосе.

Съедобный силикон своими

И это уже настоящие высокие технологии и производство такого силикона особое. Он способен выдерживать невероятные температуры и применяется в качестве смазки в открытом космосе, а также в гидравлических системах, используемых в космической технике.

Первые шаги человека на Луне стали возможны благодаря силикону – именно из него были сделаны ботинки космонавтов. Новая разработка, которая позволит сделать космос чуть ближе – это получение из силикона сверхтвердых и сверхжаропрочных материалов.

Но надежные жаропрочные материалы нужны не только в космосе. Металлургия, автомобильная и пищевая промышленность тесно связаны с очень высокими температурами и это уже не сотни, а тысячи градусов. Но силиконам и это «по плечу».

Новые разработанные материалы обладают уникальной термостойкостью – до 1500 градусов и больше. Так, отечественная разработка на основе силикона обладает потрясающими теплоизоляционными свойствами. Когда на одной стороне образца температура превышает отметку в 1500 градусов, на его другой остается чуть выше комнатной. Такой материал может стать настоящей защитой, например, для легкоплавких металлов.

Совсем недавно в России начали производить еще один вид силикона, главная задача которого – защита. Новая силиконовая резина способна в буквальном смысле спасать жизни людей. В метро, аэропортах, вокзалах при какой-то экстренной ситуации не менее 3-х часов помещения должны снабжаться электроэнергией. И эта резина, изолирующая провод, не выделяет вредные вещества при пожаре, а наоборот образует довольно крепкий керамический слой, который позволяет отработать проводу не менее трех часов и предохраняет электрические провода от короткого замыкания.

Фактически силиконам можно придать любые свойства – вплоть до самых невероятных. Но сделать это можно только на этапе работы с сырьем, поскольку готовый силиконовый продукт, прошедший вулканизацию био и химически инертным, то есть не образует новые химические связи. Именно поэтому силиконам не страшны многие агрессивные среды.

Силиконы легко выдерживают кратковременный контакт с концентрированными кислотами и щелочами. А в их слабых растворах могут находиться практически бесконечно, опять же, не теряя при этом своих свойств.

Именно за счет своей инертности силиконы активно используются в медицине. В организме нет такого места и органа который нельзя бы было или временно заменить или помочь ему работать благодаря силикону.

Медицинский силикон производится с помощью платиновых катализаторов. Наличие драгоценного металла делает силикон абсолютно безопасным для человека. В биологической среде в которой могут находиться импланты и протезы из силиконовой резины или куда временно помещены какие-то устройства или инструменты (зонды, дренажи) не вызывают отторжения в организме и совершенно нетоксичны.

Силиконовые грудные имплантанты осчастливили тысячи женщин по всему миру и принесли огромную славу материалу, из которого они изготовлены.

В частности, использование силикона значительно снижает вероятность возникновения осложнений после операции. Кстати, некоторые виды медицинских силиконов не требуют высоких температур в производстве. Стадия их вулканизации (закрепление формы) проходит при комнатной температуре.

Благодаря силикону врачам удалось победить самое распространенное старческое заболевание. С возрастом у человека теряется зрение и происходит это главным образом из-за помутнения хрусталика. Теперь врачи ставят таким пациентам силиконовые хрусталики. Впервые такая операция была произведена нашим соотечественником известным офтальмологом Святославом Федоровым, который благодаря искусственному хрусталику мгновенно возвращал пожилым людям зрение.

Но силикон помогает восстановить зрение не только при оперативном вмешательстве.

Контактные линзы также состоят из силикона. Несмотря на кажущуюся хрупкость, такие линзы достаточно прочные. При правильном подборе, тончайшие силикон-гидрогелевые линзы не наносят никакого вреда глазам.

А мизерное присутствие платины придает силикону и заживляющие свойства. От ожогов и шрамов можно легко избавиться при помощи силиконового пластыря, которые уже довольно давно были разработаны российскими учеными. Они очень хорошо помогают при ожогах, для разглаживания келоидных швов после ожогов и операций.

Если Вы случайно получили несерьезный ожог, то достаточно на место ожога наложить полосочку силиконового пластыря. И уже спустя очень короткое время Вы обнаружите, что никаких следов от ожога у Вас больше нет.

При этом, силиконовый пластырь можно снимать, мыть и наклеивать заново. Можно, скажем, снимать на ночь или е носить круглосуточно до полноценного результата. Один пластырь моет служить в течении 2-3 месяцев, что по сравнению с пластырем обычным – настоящий рекорд.

Впрочем, долговечностью могут похвастаться практически все силиконы. Под водой и в открытом космосе, на кухонном столе и в человеческом организме – силиконы везде работают очень долго и одинаково надежно. И судя по всему, силикон только начинает свое грандиозное шествие по планете.

Ученые обещают уже в ближайшее время получить силикон, выдерживающий температуру более 3000 градусов. Такой материал обгонит по жаростойкости титан и это уже не кажется невероятным. Силикон открывает столь заманчивые перспективы, что можно не сомневаться – новые открытия с его активным участием не за горами.

Пока что на рынке не слишком богатый выбор силикон адля изготовления форм.

stroyvolga.ru

Как сделать силикон в домашних условиях, видео, жидкое стекло и спирт

Силиконом называется материал состоящий из кремние-органического вещества, он обладает свойствами пластичности и мягкости, именно из-за этих свойств его применяют при создании заготовок и форм, а также фигурок и статуэток. При отсутствии специальных инструментов и материалов, дома можно изготовить полидиэтилсилоксан, или если использовать не научные формулировки силикон на основе каучука.

Ингредиенты и начало работы

Для приготовления силикона из каучука необходимо использовать всего два, распространенных в быту средства — это так называемое «жидкое» стекло и спирт этиловый.

Так же вам понадобится ровная поверхность для работы и емкость для самого силикона, желательная не сильно глубокая и сделанная из пластмассы. Затем наливаем в подготовленную емкость в одинаковых пропорциях вначале этиловый спирт, а затем и «жидкое» стекло. Перемешивайте полученную массу, используя любой подходящий предмет, будь то обычный прут или ложка. Как только масса начнет густеть, размешивать или скорее разминать силикон можно руками. В итоге получится плотное вещество, которое по строению и виду напоминает пластилин и цвет этой субстанции будет белым.

Как только субстанция будет застывать, можно придать силикону нужную нам структуру, лучше заранее придумать, что вы будете лепить.

Как изготовить силикон

Сделать это будет очень легко, так как сама по себе масса является мягкой и податливой, напоминая резину, пластилин или глину. Закончив придавать форму, оставьте получившийся предмет на определенное время, дабы дать силикону полностью затвердеть. Силикон из каучука застынет, при этом само изделие станет более упругим и менее податливым для деформации, ударов и т.д.

Изготовление копий из силикона

Для изготовления определенных копий объектов или предметов, необходимо использовать жидкие силиконы, которые вы сможете найти в магазине. Данные силиконовые жидкости включают в состав определенные примеси и процесс застывания протекает дольше, давая тем самым возможность отливать из них необходимые предметы.

Перед началом изготовления возьмите форму в которую положите пластилин для скульптур и сам предмет для копирования. Форма должна быть без отверстий и щелей, а также стороны формы должны сниматься для извлечения самих силиконовых заготовок.

Заливайте в форму силикон, начав с края формы. Как только отвердеет верхняя часть заготовки вытащите пластилин для скульптур, тогда в форме вы увидите на 1/2 заполненная силиконом фигура. Поэтому необходимо залить силикон с обратной стороны, а затем вытащить заготовку, разобрав форму. Сам предмет для копии вытаскивается и остается заготовка из которой можно создавать копии бесконечное количество раз.

Изготовление силикона в домашних условиях: как его сделать

Как изготовить силикон

как сделать силикон

Силикон – главный материал XXI века

Что общего между авиалайнером и губкой для мытья посуды, автомобилем и контактными линзами, телефоном и космической станцией? Все эти механизмы, вещи и устройства содержат в себе силикон.

Он может быть жидким как вода или твердым как стекло – полиорганосилоксан или просто силикон, по мнению многих научных экспертов, является главным материалом XXI века, кардинально изменившим нашу жизнь. Любое соединение, имеющее в составе кремний можно отнести к силиконам. Собственно от английского названия кремния «Silicon» и берет название вся группа силиконовых материалов.

Силиконы имеют колоссальное значение в современной индустрии. Если посмотреть вокруг себя, то практически какой бы предмет современного мира мы не увидели, каждый из них имеет в своем составе силикон.

Кислород и кремний являются самыми распространенными элементами на Земле. Кварц, горный хрусталь и обычный речной песок – везде в основе кремний, природные запасы которого велики и постоянно пополняются, а значит, и ресурс для получения силиконов практически неисчерпаем.

Из такой силиконовой «лепешки», путем вулканизации можно сделать силиконовый материал с абсолютно любыми свойствами.

Чтобы понять, отчего так популярен этот материал, нужно рассмотреть его на самом глубоком молекулярном уровне.

К основной цепочке кремний-кислород-кремний (Si-O-Si) могут присоединяться практически любые элементы и в любой последовательности. Это может быть и нелинейная структура, и молекулярная решетка. Способность организовывать множество различных вариантов химической связи – необычные свойства силикона.

Силиконовые материалы появляются благодаря сочетанию, казалось бы, несочетаемых элементов, благодаря чему они обладают особыми свойствами. Именно силиконы обладают очень высоким и очень хорошим диапазоном температур – от -120 до +300 градусов. При этом от -60 до +200 работает любой даже самый распространённый вид этого материала.

Резкий перепад между этими температурными отметками – экстремальные условия для очень многих материалов. Но только не для силиконов, что очень легко проверить. Температура кипения воды 100 градусов и мгновенный перепад до нуля (момента образования льда) не оставляет на образцах силикона ни следа. Эта способность силиконов сделала их незаменимыми в авиации.

Самолет очень наглядный пример. Когда он летит на высоте 10 тыс. метров, где температура -60 градусов, а садится в аэропорту, где +30-50 градусов, то силиконовые детали никак не реагируют на такие резкие перепады температур и он их с легкостью выдерживает и должным образом уплотняет всё что нужно.

Поразительно качественная герметичность современных самолетов достигается за счет силиконовых прокладок.

Силиконы добавляют даже в авиационные масла и резину для шасси, а в двигателях самолета – силиконовые прокладки и уплотнители. В кабине пилота силиконовые кнопки на панели управления, а все швы конструкции самолета абсолютно герметичны также за счет силикона.

Герметики на основе силикона используются и в строительстве. Ими замечательно герметизируют окна. Вся нынешняя оконная промышленность, изготавливающая пластиковые окна смогла подняться только потому, что появилась такая возможность мгновенной герметизации вставляемых стеклопакетов. Причем делать это очень надежно и долговременно.

Использование силикона в строительстве.

Вне зависимости от внешнего вида и области применения, исходное сырье для всех силиконовых изделий выглядит одинаково – это всегда жидкость. При этом силикон легко становится твердым материалом, который можно легко шлифовать, полировать, вырезать и вообще обрабатывать как угодно. Также силикон может быть резиноподобным – мягким и эластичным, который можно с легкостью сжимать, сгибать и растягивать.

То, каким будет силикон, полностью зависит от катализатора. Первый этап – получение силиконовых жидкостей, масел и силиконовых каучуков. При этом на основе последнего можно получать разнообразные уплотнители(кольца, клапаны), протезы и разные виды жидких и твердых силиконов, которые Вы имеете.

Жидкое сырье принимает нужную форму после взаимодействия с катализатором и пока оно не остыло, будущий силикон можно окрасить в любые цвета. Завершающая стадия – вулканизация, когда под действием горячего воздуха силиконовая масса твердеет, принимая вид готового изделия.

Обычные кольца из силикона разных цветов.

Температура вулканизации силикона – верхний предел нормальной работы будущего изделия. По завершению вулканизации форма и свойства материала будут уже постоянны, поэтому в вулканизатор масса поступает уже сформированная.

А сам процесс формовки называется – экструзией и очень напоминает работу обычной мясорубки. Силиконовая смесь загружается в аппарат, мощный спиральный поршень которого буквально выдавливает силикон в имеющееся отверстие, представляющее собой профиль будущего изделия. Чтобы сделать деталь другой формы, нужно всего лишь сменить насадку профиля. Именно так производятся всевозможные медицинские трубки и зонды, шланги гидравлических систем, изоляционные ленты для печей и бытовой техники, которая сейчас почти вся укомплектована силиконом.

Например, кофемашина. Отсеки для кофейных зерен в ней изолируются силиконом для сохранения аромата и вкуса свежего кофе. Даже в губке для мытья посуды присутствует силикон – он сделана из пенополиуретана, который и обеспечивает ей такую пористую структуру. И если присмотреться, то станет видно, что пузырьки губки практически одинаковые и расположены ровно относительно друг друга. Это заслуга силиконов, которые умеют контролировать вспенивание.

Пена образуется при получении самых разных веществ – при переработке нефти, в целлюлозно-бумажной промышленности и т.д. И чем больше пены, тем меньше пространства собственно для продукта. А чтобы её разрушить нужно убрать оттуда те частицы, которые заставляют не лопаться пузырькам газа, а находится в спенено-воздушном состоянии.

Но как это работает? Один из самых наглядных примеров – сочетание обычной воды и растительного масла. За счет разницы в плотности этих жидкостей, они всегда будут оставаться самостоятельными слоями. Даже если их смешать, вода и масло вновь очень быстро разделятся. Заставить столь разные молекулы смешаться может заставить эмульгатор – поверхностно-активное вещество, стабилизирующее эмульсии.

Только тогда произойдет равномерное распределение за счет того, что между жидкостями будет находиться эмульгатор. Но если его убрать, то вновь произойдет «схлопывание» этой системы – частички масла и воды отдельно соединяются друг с другом и два слоя получаются вновь разделенными.

Подобным образом силиконовые материалы действуют на отдельные компоненты пенистых веществ, в буквальном смысле контролируя диаметр пузырьков. за счет этих свойств силикон учувствует практически в любом производстве из пенополиуретана, будь то губка для посуды или оплетка для автомобильного руля.

Кстати, в автомобильной промышленности силикон тоже успел занять прочные позиции. Скажем в автомобильных прокладках, он используется из-за своей способности хорошо сжиматься, благодаря чему он демпфирует всё, а это позволяет лучше сохранять авто.

Силиконовая оплетка для автомобильного руля помогает при вождении за счет лучшего сцепления рук с ободом рулевого колеса.

Долгий срок службы силиконовых деталей в автомобиле обеспечивает не только устойчивость к деформации. Дело в том, что автомобильные силиконы не восприимчивы к маслам и бензинам. Это свойство им обеспечивают специальные катализаторы.

Вообще видов силиконовой резины очень много, но разница между ними – внешний вид, плотность, набор свойств и т.д., проявляются только после вулканизации. Этап высокотемпературной вулканизации достаточно короткий – в среднем всего 10-15 мин воздействия. Время выдержки зависит от типа резины и её назначения. К разным резинам предъявляются разные требования и для каждой есть свои точные технические условия – легко ли рвется, хорошо ли растягивается, каков показатель её твердости и многое другое.

Показатель твердости говорит о способности держать форму. Например, на дистанционном пульте от телевизора слишком мягкие кнопки будут западать, а слишком твердые плохо нажиматься. Но по-настоящему жесткую проверку проходит так называемая изоляторная резина. Так как она должна служить долго и проводить испытания в течение всего предполагаемого периода её службы очень проблематично, то условия во время испытания гораздо более экстремальные, чем в реальности.

На образцы силиконовой резины воздействуют током с напряжением в 3000-4000 Вольт – такая нагрузка сравнима с ударом молнии. С тыльной стороны на резиновые пластинки подается разрушающий раствор хлорид омония для усиления действия тока. Испытание длится 6 часов, после чего оценивается степень повреждения силикона. И чем меньше воздействия окажет проходящий ток на пластину – тем лучше резина.

Подобная ситуация вряд ли произойдет в реальной жизни. Между тем, некоторым силиконам приходится работать только в экстремальном режиме – например, в открытом космосе. И это уже настоящие высокие технологии и производство такого силикона особое. Он способен выдерживать невероятные температуры и применяется в качестве смазки в открытом космосе, а также в гидравлических системах, используемых в космической технике.

Первые шаги человека на Луне стали возможны благодаря силикону – именно из него были сделаны ботинки космонавтов. Новая разработка, которая позволит сделать космос чуть ближе – это получение из силикона сверхтвердых и сверхжаропрочных материалов.

Но надежные жаропрочные материалы нужны не только в космосе. Металлургия, автомобильная и пищевая промышленность тесно связаны с очень высокими температурами и это уже не сотни, а тысячи градусов. Но силиконам и это «по плечу».

Новые разработанные материалы обладают уникальной термостойкостью – до 1500 градусов и больше. Так, отечественная разработка на основе силикона обладает потрясающими теплоизоляционными свойствами. Когда на одной стороне образца температура превышает отметку в 1500 градусов, на его другой остается чуть выше комнатной. Такой материал может стать настоящей защитой, например, для легкоплавких металлов.

Совсем недавно в России начали производить еще один вид силикона, главная задача которого – защита. Новая силиконовая резина способна в буквальном смысле спасать жизни людей. В метро, аэропортах, вокзалах при какой-то экстренной ситуации не менее 3-х часов помещения должны снабжаться электроэнергией. И эта резина, изолирующая провод, не выделяет вредные вещества при пожаре, а наоборот образует довольно крепкий керамический слой, который позволяет отработать проводу не менее трех часов и предохраняет электрические провода от короткого замыкания.

Фактически силиконам можно придать любые свойства – вплоть до самых невероятных. Но сделать это можно только на этапе работы с сырьем, поскольку готовый силиконовый продукт, прошедший вулканизацию био и химически инертным, то есть не образует новые химические связи. Именно поэтому силиконам не страшны многие агрессивные среды.

Силиконы легко выдерживают кратковременный контакт с концентрированными кислотами и щелочами. А в их слабых растворах могут находиться практически бесконечно, опять же, не теряя при этом своих свойств.

Именно за счет своей инертности силиконы активно используются в медицине. В организме нет такого места и органа который нельзя бы было или временно заменить или помочь ему работать благодаря силикону.

Медицинский силикон производится с помощью платиновых катализаторов. Наличие драгоценного металла делает силикон абсолютно безопасным для человека. В биологической среде в которой могут находиться импланты и протезы из силиконовой резины или куда временно помещены какие-то устройства или инструменты (зонды, дренажи) не вызывают отторжения в организме и совершенно нетоксичны.

Силиконовые грудные имплантанты осчастливили тысячи женщин по всему миру и принесли огромную славу материалу, из которого они изготовлены.

В частности, использование силикона значительно снижает вероятность возникновения осложнений после операции. Кстати, некоторые виды медицинских силиконов не требуют высоких температур в производстве. Стадия их вулканизации (закрепление формы) проходит при комнатной температуре.

Благодаря силикону врачам удалось победить самое распространенное старческое заболевание. С возрастом у человека теряется зрение и происходит это главным образом из-за помутнения хрусталика. Теперь врачи ставят таким пациентам силиконовые хрусталики. Впервые такая операция была произведена нашим соотечественником известным офтальмологом Святославом Федоровым, который благодаря искусственному хрусталику мгновенно возвращал пожилым людям зрение.

Но силикон помогает восстановить зрение не только при оперативном вмешательстве. Контактные линзы также состоят из силикона. Несмотря на кажущуюся хрупкость, такие линзы достаточно прочные. При правильном подборе, тончайшие силикон-гидрогелевые линзы не наносят никакого вреда глазам.

А мизерное присутствие платины придает силикону и заживляющие свойства. От ожогов и шрамов можно легко избавиться при помощи силиконового пластыря, которые уже довольно давно были разработаны российскими учеными. Они очень хорошо помогают при ожогах, для разглаживания келоидных швов после ожогов и операций.

Если Вы случайно получили несерьезный ожог, то достаточно на место ожога наложить полосочку силиконового пластыря. И уже спустя очень короткое время Вы обнаружите, что никаких следов от ожога у Вас больше нет.

При этом, силиконовый пластырь можно снимать, мыть и наклеивать заново. Можно, скажем, снимать на ночь или е носить круглосуточно до полноценного результата. Один пластырь моет служить в течении 2-3 месяцев, что по сравнению с пластырем обычным – настоящий рекорд.

Впрочем, долговечностью могут похвастаться практически все силиконы. Под водой и в открытом космосе, на кухонном столе и в человеческом организме – силиконы везде работают очень долго и одинаково надежно. И судя по всему, силикон только начинает свое грандиозное шествие по планете.

Ученые обещают уже в ближайшее время получить силикон, выдерживающий температуру более 3000 градусов. Такой материал обгонит по жаростойкости титан и это уже не кажется невероятным. Силикон открывает столь заманчивые перспективы, что можно не сомневаться – новые открытия с его активным участием не за горами.

Пока что на рынке не слишком богатый выбор силикон адля изготовления форм.

Силикон своими руками из Желатина и Глицерина

Где то пару месяцев назад, попался вот этот ролик на Ютубе, где человек сделал форму из желатина и глицерина. Ролик очень понравился, особенно тем, что все составляющие этого рецепта, легко доступны и не очень дороги, по крайней мере, для малых объёмов форм. Сам ролик хотя и на буржуйском, но вникать там особо не во что, достаточно было услышать фифти-фифти, после чего стало ясно сколько нужно глицерина и желатина замешивать. Поэтому решил попробовать повторить этот рецепт самодельного силикона или резины, тут кому что ближе.

В ближайшей аптеке и продуктовом, были закуплены несколько пузырьков глицерина и столько же пакетов желатина. Здесь всё будет зависеть от размеров формы, если вы хотите сделать форму для чего то большого, то соответственно закупать всех этих составляющих придётся несколько больше.

Замешиваем всё примерно 50/50, то есть на глазок. Экспериментальным путём выяснил, что если лить больше глицерина, то смесь соответственно получается более жидкой и текучей.

Жидкий силикон своими руками

А вот если глицерина окажется мало, то этот клейстер из желатина будет тянуться как засыхающий клей Момент и при этом он тяжело размешивается даже на водяной бане, что уж говорить про заливку его в форму с деталью, которая имеет сложную детализацию. В общем 50/50 вроде как оптимальный вариант. Добавлять глицерина более чем в два раза (чтобы выяснить тот предел при котором смесь оставалась бы прочной и не липкой после застывания), я не пробовал.

Идеально греть всё это дело на водяной бане, ибо не придётся контролировать температуру, но к газовой плите не всегда есть доступ, поэтому обошёлся пока обычной свечкой. Главное не допускать закипания желатина, иначе он начинает гореть и ужасно при этом вонять, как будто жаришь какую нибудь тушку животного 🙂 Грел и помешивал эту субстанцию около 10 минут, чтобы смесь получилась однородной и без всяких комков. Там на видео он греет всё это дело в микроволновке, но чтобы не искать для неё посуду и не колдовать с нужным временем прогрева, пока решил обойтись обычным подогревом на открытом огне.

Содрал с люстры на время эксперимента вот такой вот кристалл из стекла. А так же согнул формочку из полосы пластика под размер чуть больше этого камня.

Налил немного этого силикона на дно формочки и оставил остывать, чтобы получилось что-то вроде основания для камня. Решил сделать это для того, чтобы толщина этой резины была более-менее равномерной со всех сторон кристалла. Иначе, если форма будет тонкой, то она плохо будет держать нужную форму, к тому же, она может порваться при извлечении из неё прототипа.

После чего, частично окунаем кристалл в чашу с желатином, чтобы избавиться от воздушных пузырей снизу камня. Затем быстро переносим этот камушек и устанавливаем его на дно формы, вместе с прилипшим на него желатином, как бы приклеивая его.

Теперь самое простое, заполняем форму желатином до краёв опалубки.

Вот что хорошо в этой самодельной резине, так это то, что она твердеет буквально на глазах, как только остыла, можно уже разрезать. Не нужно ждать неделю, пока эта форма схватится полностью, как это обычно происходит с кислотным строительным силиконом. После остывания массы, разматываем пластик с этого куба.

Делаем надрез сверху и аккуратно извлекаем стеклянный кристалл из нашей формы.

Затем намешиваем и заливаем в форму эпоксидную смолу.

Отливка из эпоксидной смолы уже так просто не извлеклась из формы как стеклянный прототип. Поэтому пришлось аккуратно надрезать форму по кругу и разорвать, чтобы ножом не царапать эпоксидный кристалл. Пока не знаю с чем это связано, но отливка получилась мутной и не прозрачной. То ли сказывается присутствие воды где то в желатиновой массе, то ли ещё что. С другой стороны, если отливать что-то окрашенное в массе, то это уже не будет иметь большого значения.

Так же чисто ради эксперимента попробовал отлить фрагмент этого камня, но уже из гипса (алебастр). Результаты оказались плачевными. Желатин начинает вбирать в себя воду из гипса и в результате на выходе мы получаем липкий гипсовый камушек и подпорченную водой форму. Может что-то грубое и без особой детализации можно отлить из гипса в желатиновой форме, но тогда придётся как то очищать поверхность гипсовой отливки от фрагментов липкого желатина.

В общем понравилось то, что эта форма из самодельного силикона позволяет делать отливки из эпоксидной смолы. В то время, как с кислотным (монтажным) возни очень много, а заливной по прежнему всё ещё дорогой. Ещё одна положительная особенность таких форм из желатина, это то что их можно править горячим шпателем, то есть если есть ненужная раковина где то на форме, то её можно просто замазать, растопив в ложке фрагмент этой желатиновой массы. Так же, легко можно растапливать и перезаливать старые формочки в новые. Как вспомню, сколько я возился с этим радиатором, хотя с помощью этой желатиновой формы, его можно было бы копировать ещё быстрее и качественнее. Минусы конечно тоже есть, такая форма боится воды и температуры (плавится), поэтому если в массивной эпоксидной отливке пойдёт чрезмерный нагрев, то форма может просто поплыть вместе со смолой.

Послесловие 1

Спустя какое то время, попробовал заполировать этот кристалл из эпоксидки, чтобы точно узнать, мутный он в массе или только поверхностно. Так же создал отдельную страничку про ручную полировку эпоксидки, на случай, если кому то будет интересно. Результаты полировки, конечно не особо впечатлили, ибо сам толком никогда ещё не полировал смолу. Но некоторый блеск всё же проявился на этом камушке, особенно хорошо это заметно на видео, которое добавил в конце той темы. В общем, эпоксидные отливки в желатиновых формах, получаются мутные только с наружи, по крайней мере у меня, поэтому учитывайте это, если захотите что-то отлить в такую форму.

Написать сообщение автору

Автор: Nikolay Golovin — — — — — — — —

30.06.2015

Другие странички сайта

При копировании материалов с сайта, активная обратная ссылка на сайт www.mihaniko.ru обязательна.

Автор: Nikolay Golovin / [email protected]

Мой хостинг-провайдер BeGet.ru

12 04 2012

В статье описан личный непрофессиональный опыт!

Силиконовые формы используются как в производстве, так и в быту. Их используют для изготовления изделий из гипса, таких как декоративный камень и сувениры, в производстве мыла, свечей, бижутерии и в кулинарии для создания блюд и выпечки. Для некоторых сфер применения выпускают формы из специальных видов силикона, например, жаростойкие, для пищевых продуктов и другие. Кроме силиконовых, так же часто используются полиуретановые формы. Мы с полиуретаном не работали, поэтому опустим эту тему.

В продаже есть много разнообразных форм из силикона, но не всегда можно найти то, что нужно. При большом желании сделать силиконовую форму можно самостоятельно в домашних условиях. Есть несколько способов изготовления форм своими руками:

1. Самый доступный способ — это использование силиконового герметика. Не самый лучший вариант, но в некоторых случаях может пригодиться. Из плюсов можно отметить только доступность герметика. Главный минус — формы из герметика быстро и легко теряют форму (растягиваются). Кроме этого силиконовый герметик в чистом виде неудобно наносить на изделие из-за его липкости, он долго сохнет, наносить нужно тонкими слоями и перед нанесением нового слоя нужно ждать полного высыхания (около 24 часов) предыдущего. Изготовление формы занимает несколько дней. Чтобы силиконовый герметик не прилипал к рукам и его проще было нанести на нужный рельеф, герметик можно смешать с картофельным крахмалом. Полученная смесь будет немного похожа на густое тесто и из нее проще и быстрее сделать форму. Для силиконовой формы из герметика, как и для тонких форм из формовочного силикона нужно делать жесткий каркас, например из гипса, чтобы форма не деформировалась при заливке. Акриловый герметик не подходит для изготовления форм!

Как сделать силикон своими руками

2. Использование силиконового компаунда для изготовления форм. Он представляет из себя набор из жидкого силикона и катализатора (отвердителя). Принцип работы прост — смешиваются 2 компонента в определенных пропорциях и получившейся смесью заливается предмет, форму с которого нужно снять. Для заливки изделия вокруг него нужно сделать опалубку. Ее можно сделать из чего угодно: пластилин, пластик, дерево и даже коробки от CD, главное, что бы не протекала. Удобно герметизировать с помощью клеевого пистолета. Само изделие ничем обрабатывать не нужно (если оно не из силикона) — силикон практически ни к чему не прилипает и форма легко снимается. В случае, если объект формовки имеет обратные углы или необходимо сделать 3d форму, возможно (в зависимости от марки силикона) понадобится делать составную форму из нескольких частей. Для этого обязательно нужно использовать разделительный состав. Заливать силикон нужно так, что бы формы можно было ровно состыковать между собой, для этого в первой части должны быть отверстия, а во второй выступы. Мы для этого использовали клеевые стержни от термоклеевого пистолета: стержни разрезали пополам и закрепили на дне опалубки вокруг заливаемого предмета, перед заливкой следующего слоя их извлекаем и всю поверхность получившейся части формы покрываем разделительным составом, чтобы второй слой не приклеился к первому.

На фото форма из Пентеласт 710 после 45-50 заливок гипса.

Есть много разновидностей силиконовых компаундов, нам довелось работать только с 2-я из них: Пентеласт 710М и Пентеласт 718. Оба эти компаунда российского производства и доступны в фасовках по 1 кг, к тому же они одни из самых дешевых. Пентеласт 710 М отличается от 718 большей текучестью и большим временем реакции с катализатором (дольше остается текучим). В застывшем состоянии 718 немного тверже, больше отличий не замечено. Смешивать силикон с отвердителем нужно строго по инструкции, быстро, но аккуратно, чтобы было минимум пузырьков с воздухом. Если добавить отвердителя меньше, чем нужно или плохо размешать, то силикон останется в состоянии «густой сметаны», если добавить больше — то можно не успеть залить форму. Через 24 часа получившуюся форму можно использовать. По прочности эти силиконы не самые лучшие, поэтому для предметов с обратными углами лучше делать составные формы. В отличие от некоторых готовых покупных форм, которые изначально разрезаны для извлечения получившихся изделий и не рвутся, когда их растягиваешь, формы из вышеописанных компаундов легко порвутся на месте разреза. Без повреждений они хорошо тянутся и можно не беспокоиться о том, что форма порвется, если все делать аккуратно. Мы используем эти формы для отливки сувениров и статуэток, еще их можно использовать для изготовления мыла. Формы из этих силиконов нельзя использовать в кулинарных целях и запекать в них полимерную глину в духовке. Для этих целей есть специальные силиконы. Так же они не очень подойдут для изготовления декоративного камня, для этого лучше использовать либо формы из более прочного силикона, либо из полиуретана.

Старые и ненужные формы можно использовать добавляя их при изготовлении новых, для этого ненужные формы нужно порезать на маленькие кусочки.

Кстати, у разделительной смазки срок годности 6 месяцев (указано на этикетке), но со своими функциями она вполне нормально справляется через больше чем 2 года с даты производства. Одного баллона хватает надолго, наносить ее нужно тонким слоем.

Хоть мы здесь и описываем способы изготовления форм в домашних условиях, но все же нежелательно делать это дома, потому что катализатор токсичный и очень сильно воняет, герметик так же имеет не самый приятный запах. Все работы нужно проводить в хорошо проветриваемом помещении. В крайнем случае, можно воспользоваться балконом (как мы:)).

Похожие статьи

shtyknozh.ru

Изготовление силикона для форм своими руками в домашних условиях

Производство тротуарной плитки, сувенирного мыла, ювелирных изделий и бижутерии, кулинария и косметология, пищевая промышленность и строительство – и это неполный список возможного применения силиконовой резины. Прежде чем перейти к рецептам самостоятельного получения аналога выпускаемых производителями эластичных полимеров, вспомним их качества.

Формовочные полимеры

Универсальный материал получают путем растворения измельченного кварца азотной кислотой. При смешивании с одним из катализаторов он чем-то напоминает резину. Вещество не токсично, устойчиво к воздействию щелочей и кислот. В готовом виде обладает эластичностью, ударопрочностью, водостойкостью и неограниченным сроком службы. За изделиями из него очень легко ухаживать, их просто хранить.

По назначению двухкомпонентные компаунды, состоящие из пасты и отвердителя, разделяют на заливочные, обмазочные, а также силикон для изготовления форм. Своими руками можно сделать из этих смесей не только заготовки для сувенирного мыла, но и крепкие шаблоны для заливки тротуарной плитки, получения декоративных камней и гипсовой лепнины.

Для придания веществу твердого состояния его перед применением смешивают с оловянным или платиновым катализатором, который прилагается в комплекте. От вида затвердителя зависят некоторые качества эластичной резины:

- прозрачность или матовость;

- прочность на раздир или разрыв;

- сохранение размеров и термостойкость;

- твердость;

- время окончательного застывания;

- долговечность и тиражеустойчивость.

К примеру, смеси с оловянными катализаторами применяются в промышленности и строительстве. Для производства искусственного камня или крепких пластиковых изделий нужны самые прочные материалы. Пищевой силикон для изготовления форм, в которые заливают шоколад и карамель, выпускают на основе платиновых затвердителей. Мягкость и эластичность данных компаундов более подходит для «сладких» производств и выпечки.

Где применяют самодельный полимер

Несмотря на разнообразие компаундов в продаже, некоторые умельцы предпочитают делать все самостоятельно. Обычно это оправдано экономией денежных средств и творческим подходом к делу.

Изготовление силикона для форм своими руками возможно несколькими способами. Следует пояснить, что полученное вещество отличается по характеристикам от промышленных смесей. И не всегда эти различия положительны. Если фирменный жидкий силикон для изготовления форм используют для создания больших и маленьких изделий, то самодельную резину делают только для домашнего творчества.

Как создать матрицу для отливки: несколько советов

Начиная изготовление силикона для форм своими руками, ставят контейнер, коробку или ящик для основной работы. Его делают из картона (если образец мелкий), дерева или пластика. Он может быть разборным или цельным. Из первого легче высвобождать застывшую заготовку. Между деталями контейнера не должно быть щелей, так как все виды эластиков имеют текучесть.

Прежде чем положить «модель» в контейнер, ее покрывают разделителем. Эта смазка должна быть восковой, жировой или мыльной. Чтобы получить матрицу для вертикального сувенира, его крепят за подставку ко дну контейнера на кусочек пластилина, чтобы не всплывал. Затем тонкой струйкой наливают вокруг модели заранее замешанный компаунд. Заполнение емкости начинают с углов, полностью покрывая установленную внутрь фигурку.

Рецепт №1: предварительная подготовка

Если необходимо небольшое количество эластичной резины для какого-то маленького изделия, можно воспользоваться одним из приведенных ниже вариантов. Изготовление силикона для форм в домашних условиях начинают с подготовки посудины, лопаточки для помешивания, составляющих компонентов, основной емкости для заливки и небольшого сувенира, так называемой мастер-фигурки, слепок которой планируется получить для «клонирования».

Для первого способа берут в равных количествах глицерин и желатин и помещают в небольшую емкость. Состав плавят на водяной бане при постоянном помешивании, не допуская закипания. Нагревание длится 10–12 минут.

Подробности рецепта №1

Дно подготовленного лотка из картона или дерева равномерно покрывают полученной смесью. Затем сувенир окунают в самодельный силикон и быстренько помещают в эту коробочку. Приклеившуюся фигурку сразу же заливают горячим составом, наполняя лоток до краев.

Жидкий силикон для изготовления форм, полученный таким незатейливым способом, твердеет за несколько минут, практически на глазах. После полного остывания массы полученный брусок извлекают из коробки, делают разрез с нижней стороны и аккуратно достают сувенир.

Образовавшуюся фигурную полость можно заливать только эпоксидной смолой. Изготовление силикона для форм своими руками по данному рецепту имеет несколько минусов:

- готовое мастер-изделие впитывает воду, поэтому нельзя использовать его для получения гипсовых отливок;

- масса плавится при попытке заполнения горячим веществом, поэтому не подходит для создания дизайнерского мыла.

- после нескольких использований внутренняя поверхность формы портится, теряет лоск и качество.

Плюсом считается способность к многократной переплавке отслуживших свое штампов.

Рецепт №2: подготовка

Изготовление силикона для форм своими руками требует определенных усилий. Мастера, работающие с пластичной глиной, делают таким способом шаблоны и молды, чтобы воплотить свои идеи. Итак, потребуется один из видов устойчивого к высоким температурам строительного герметика и обычный пищевой крахмал или тальк. Желательно работать в резиновых перчатках. Так как схватывание герметика происходит в течение 10 минут, необходимо заранее положить рядом предмет, с которого будет готовиться слепок: ракушку, плоскую с одной стороны фигурку, что-то другое. Формочка получится твердой, с вогнутым углублением, поэтому подходит для производства только односторонних сувениров.